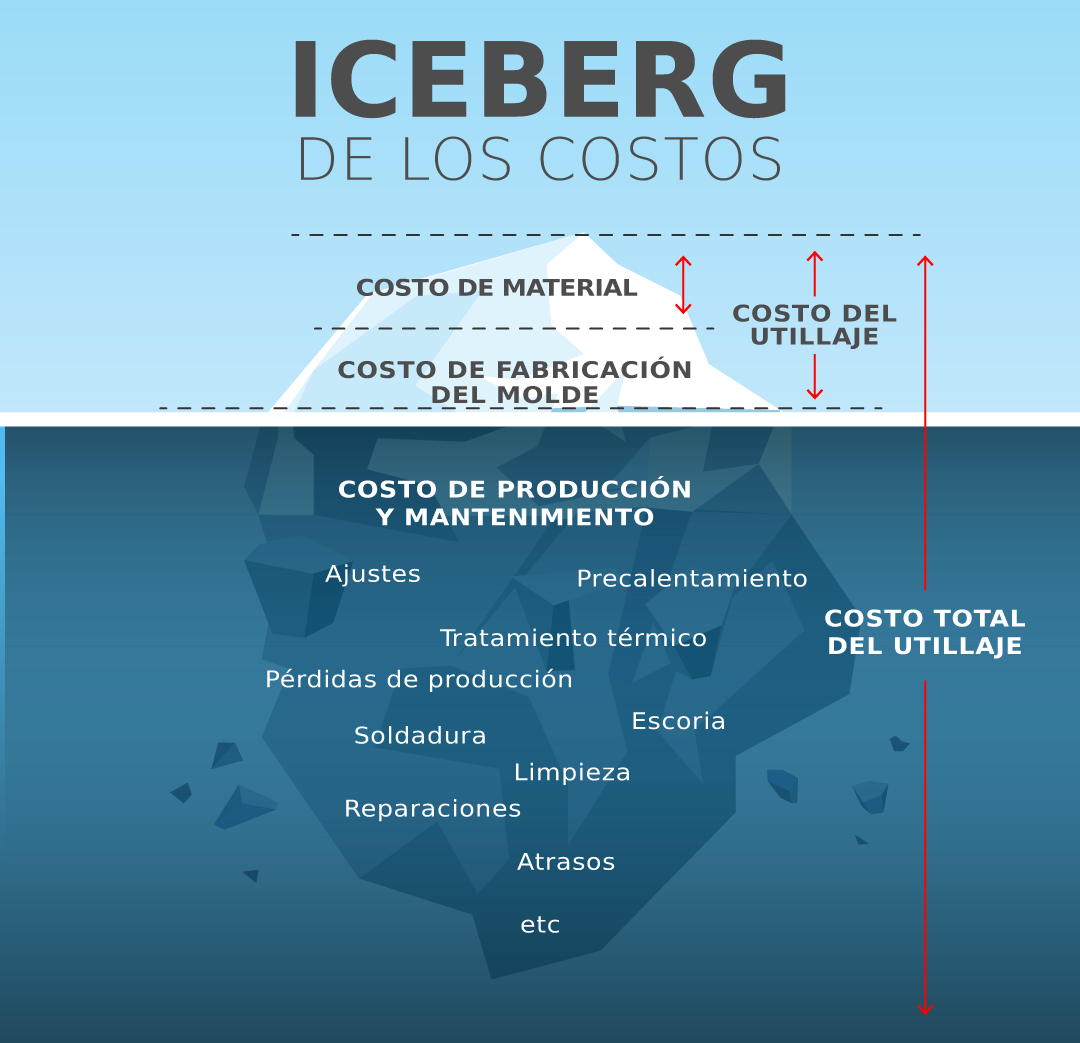

El costo real del utillaje no es solo el costo de material más el costo de fabricación de molde. En este artículo conocerás cuál es el costo real del utillaje por medio de la analogía del Iceberg de los costos.

La finalidad de conseguir una mejor economía del utillaje ha generado el desarrollo de «calidades supreme» (premium) de acero para algunos tipos de herramentales como moldes y matrices.

Por ejemplo, en el caso de un molde de inyección de aluminio, dicho molde representa de un 10 a un 20% del costo total de la pieza terminada. Invertir un poco más por un acero de calidad supreme, permitirá obtener una mayor vida útil del utillaje, y por ende, una representativa reducción de costos.

La vida del utillaje depende del material del molde, su tratamiento térmico y el control del proceso de inyección. El material de un molde de fundición inyectada representa del 5 al 15% del costo del molde, mientras que el costo del tratamiento térmico se encuentra entre el 5–10%. El gráfico – “El Iceberg de los Costos” – muestra el costo del acero en relación con el costo total del utillaje.

Intervención del material para reducción de costos

Con el fin de asegurar una buena calidad del acero, durante los últimos 20 años se ha desarrollado una serie de especificaciones de material para moldes de fundición inyectada. La mayoría de estas especificaciones contienen requisitos sobre composición química, micro pureza, microestructura, tamaño de grano, dureza, propiedades mecánicas y ausencia de poros (nivel de calidad).

Adecuado tratamiento térmico para reducir costos

Cualquier otro tipo de mejoras en la economía del utillaje deberá contar con especificaciones sobre tratamiento térmico del molde. El tratamiento térmico debe optimizarse para evitar excesivos cambios dimensionales o distorsión, al mismo tiempo que se consiga una combinación óptima de dureza y tenacidad. Los factores más críticos son la temperatura de temple y la velocidad de refrigeración durante el enfriamiento.

Precauciones como un correcto precalentamiento del molde así como una liberación de tensiones (estabilizado) ayudarán a obtener una mejor economía del utillaje.

Combatir los fenómenos de desgaste para reducir costos

Los tratamientos de superficie son métodos que protegen la superficie del molde de fenómenos de desgaste como la erosión, la corrosión y la fatiga térmica.

La aplicación de nuevos métodos de soldadura para el mantenimiento y reparación de los moldes, demuestran un evidente incremento de su vida útil, logrando así un menor costo del utillaje.

Quienes forman parte de la cadena de producción – fabricantes de acero, fabricantes de moldes, tratamentistas y fundidores – conocen la existencia de grandes variaciones en el nivel de calidad alcanzado por cada etapa del proceso.

Los mejores resultados solo pueden obtenerse contando con una calidad “Premium” desde el primer momento.

Nuestros cursos están disponibles aquí. Además, si quieres mantenerte al día con los últimos desarrollos tecnológicos de soluciones para la industria, te recomendamos visitar nuestra sección de noticias, seguirnos en nuestra Fan Page y suscribirte a nuestro canal de Youtube.