La aplicación de taladrado de agujeros, aunque aparentemente sencilla, es una operación compleja en la que superar la capacidad de la herramienta o el fallo de la misma puede tener serias consecuencias.

Consideraciones iniciales para taladrar un agujero.

1. El agujero:

Las consideraciones al taladrar un agujero:

– Diámetro del agujero

– Profundidad del agujero

– Calidad del agujero

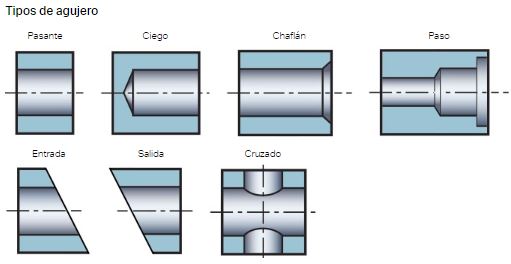

El tipo de agujero y la precisión necesaria afectan a la elección de la herramienta. El taladrado puede verse afectado si la superficie de entrada/salida es irregular o en ángulo, si los agujeros son cruzados.

Tipos de agujeros

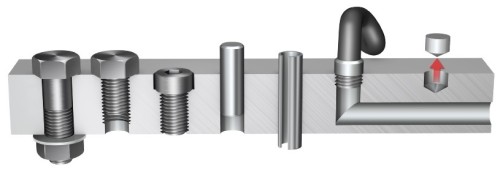

– Agujeros con espacio para pernos

– Agujeros con rosca de tornillo

– Agujeros avellanados

– Agujeros con buen ajuste

– Agujeros para tubos (intercambiadores térmicos)

– Agujeros que forman canales

– Agujeros para eliminar peso y obtener equilibrio

– Agujeros profundos/para refrigerante

2. La pieza

Tras analizar el agujero necesario, eche un vistazo al material de la pieza, la forma del componente y la cantidad.

Material de la pieza

– ¿Es un material con buenas cualidades de rotura de la viruta, es decir, ¿es un material con viruta corta o larga?

– ¿Maquinabilidad?

– ¿Dureza del material?

– ¿Elementos de aleación?

Forma de la pieza

– ¿Es simétrica la rotación de la pieza alrededor del agujero? ¿Puede mecanizarse el agujero con una broca estática?

– ¿Se trata de una pieza estable o presenta secciones delgadas que puedan provocar vibración?

– ¿Es posible fijar correctamente la pieza? ¿Qué problemas de estabilidad es necesario tener en cuenta?

– ¿Se requiere una extensión de la herramienta? ¿Deben usarse voladizos de herramienta?

Cantidad

El tamaño del lote influye en qué broca debe utilizarse.

- Tamaño de lote grande: utilice una broca optimizada, una broca personalizada

- Tamaño de lote pequeño: utilice brocas optimizadas para la versatilidad

3. La maquina

Es importante saber cómo llevar a cabo una operación de taladrado segura y productiva en la máquina. La máquina influye en la elección de:

– Tipo de operación

– Tipo de portaherramientas y/o pinzas que debe utilizarse

Ten siempre en cuenta lo siguiente:

- Estabilidad de la máquina, en general y el husillo, en especial.

- ¿Es suficiente la velocidad del husillo (rpm) para diámetros reducidos?

- Suministro de refrigerante. ¿El volumen de refrigerante es suficiente para brocas de gran diámetro?

- ¿Es suficiente la presión del refrigerante para las brocas de diámetro pequeño?

- Sujeción de la pieza. ¿Es lo suficientemente estable?

- ¿Husillo horizontal o vertical? Un husillo horizontal ofrece una mejor evacuación de la viruta

- Potencia y par. ¿Es suficiente la potencia para diámetros grandes? Si no es así, ¿es posible utilizar en su lugar una broca de trepanado o interpolación helicoidal con una herramienta de fresado?

- ¿Existen limitaciones de espacio en el almacén de herramientas? En este caso, una solución adecuada podría ser una broca de taladrado bidiametral y con chaflán

Síguenos en Facebook para conocer más información cerca de este y otros procesos de soldadura y metalmecánica.