El desafío más grande en los procesos de mecanizado es conocer todas las variables involucradas, así como la máquina, el material, la herramienta, el refrigerante, la sujeción, entre otros. Si controlamos dichas variables, existe una alta probabilidad de ser productivos y lograr una fabricación económica.

El conocimiento de mecanizado es esencial. Por eso, queremos compartir mes a mes las consideraciones más importantes que debes tener en cuenta para cada proceso.

De esta forma encontrarás en nuestro blog artículos relacionados con los siguientes temas:

- Torneado.

- Tronzado y ranurado.

- Roscado.

- Fresado.

- Taladrado.

- Escariado.

- Mandrinado.

- Consideraciones de las máquinas-herramientas y las herramientas.

- Materiales.

- Fórmulas y definiciones de mecanizado.

- Calculadoras y aplicaciones.

¿Qué es el torneado?

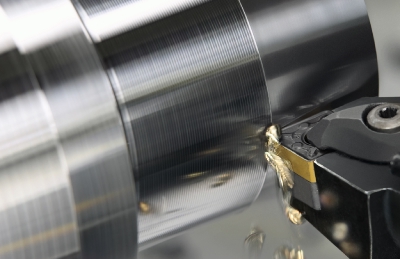

El torneado es un proceso que genera formas cilíndricas y redondeadas con una herramienta de un solo filo. En este, la herramienta es estacionaria y la pieza es la que gira. Además, es el proceso más común en el corte del metal y puede ser altamente optimizado si se hace una consideración detallada de los diferentes factores de la aplicación.

Adicional a esto, el torneado puede dividirse en varias aplicaciones básicas (torneado longitudinal, refrentado o perfilado), las cuales requieren de herramientas, datos de corte y programaciones específicas para que la operación se desarrolle de la forma más eficiente posible.

Consideraciones iniciales para torneado

Estas consideraciones determinarán la elección de las herramientas de torneado y su aplicación.

La pieza

Lo primero es analizar las dimensiones y las exigencias de calidad de la pieza que se va a mecanizar. A continuación, algunos ejemplos:

- Tipo de aplicación como longitudinal o perfilado, interior o exterior.

- Tipo de método como desbaste o acabado.

- Pieza grande y estable.

- Pieza pequeña, larga, esbelta y de paredes finas.

- Radio del vértice.

- Requisitos de calidad (tolerancia, acabado superficial, entre otros).

- Después de considerar las características es necesario estudiar la pieza:

- ¿Se trata de un material con buenas cualidades de rotura de la viruta?

- ¿Es la evacuación de la viruta un factor crucial? La producción en serie puede justificar el uso de una herramienta Tailor Made optimizada para maximizar la productividad.

- Tamaño del lote, ¿pieza única o producción en serie?

- ¿Es posible fijar la pieza con seguridad?

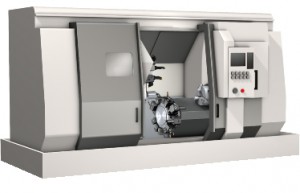

La máquina

Las consideraciones más importantes en cuanto a la máquina son:

- Estabilidad, potencia y par, principalmente para piezas grandes.

- Suministro de refrigerante o de mecanizado sin refrigerante.

- ¿Es necesario utilizar refrigerante de alta presión para la rotura de la viruta en materiales de viruta larga?

- Tiempos de cambio de la herramienta/número de herramientas en la torreta.

- Limitaciones de rpm, especialmente con avance de barra.

- ¿Dispone de husillo secundario o de contrapunto?

Suscríbete a nuestro canal de YouTube y visita nuestro Facebook.