Uno de los procesos más versátiles en las actividades de soldadura es el proceso de GMAW. Además de la alta productividad que proporciona, es un proceso que permite la soldabilidad en una gran variedad de materiales y de diferentes espesores, desde muy delgados hasta el espesor que virtualmente deseemos soldar.

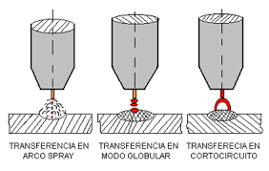

Uno de los distintivos del proceso son los modos de transferencia que se pueden, pre parametrización, conseguir en la aplicación del material de aporte (electrodo continuo). Estos son cuatro, descritos y caracterizados por la forma en que el material de aporte fundido llega al material base.

Los cuatro generan características diferentes en el producto terminado, en cuanto a apariencia, aporte calorífico, resistencia mecánica, productividad, posición de aplicación, etc. Obviamente, cada proceso también define los defectos que podemos encontrar en la junta soldada.

Los parámetros de soldadura son el factor principal que define el modo de transferencia que se de en la actividad de soldadura por proceso GMAW. Entre ellos está: gas de protección, amperaje, voltaje, distancia boquilla-material base, calibre del electrodo-alambre, incluso si el proceso es automatizado o manual puede incidir en la permanencia de un modo de transferencia durante todo el proceso de soldeo.

Trataremos de generar una descripción corta de los tres modos de transferencia más usados en el argot del mantenimiento con el proceso GMAW, los cuales son: corto circuito, globular y spray.

Corto circuito:

En términos de aporte calorífico, es el modo de transferencia que maneja la entrada de calor más baja de los cuatro mencionados. Ideal para soldar chapas de espesores delgados. Muy usado en empresas que fabrican muebles o tanques de espesores no superiores a 10 mm de espesor.

Se logra con porcentajes de gas de protección de 75 % Ar y 25 % CO2, velocidades de alambre y voltajes bajos. Genera cantidades significativas de chisporroteo debido al corto que se realiza entre el electrodo y el material base, de ahí su nombre. También por el aporte calorífico, se puede presentar defectos como faltas de fusión, con mayor presencia en espesores por encima de los 6mm de espesor, por eso se debe tener mucho cuidado en el proceso de soldadura.

Globular:

Este modo de transferencia se sitúa entre el corto circuito y el modo de transferencia spray. Se genera a mayores valores de velocidad de alambre y voltaje que los seteados en el modo de corto circuito. Una de sus características es que, durante el proceso de soldadura, se generan gotas de material de aporte fundido que caen en el baño de soldadura, estas gotas por lo general son de mayor diámetro que el alambre–electrodo. Obviamente, al incrementar los parámetros eléctricos, sucede lo mismo con la entrada de calor y la productividad. Normalmente se utiliza 100% CO2 como gas de protección y se puede llegar a soldar materiales de espesores desde 1/8” a 1”.

Spray

Es el modo de transferencia donde se genera mayor entrada de calor debido a los parámetros eléctricos y de aplicación, pero también mayor rata de deposición, mayor estabilidad del arco, menores problemas de falta de fusión y penetración, mejor interacción con diferentes materiales, como el aluminio y aceros inoxidables.

Se caracteriza por que la deposición del material de aporte fundido se hace en forma de spray, donde las gotas desprendidas son de diámetro más pequeño el del material de aporte.

Normalmente, se utiliza para soldar materiales por encima de los 3/4”, aunque disponiendo de la velocidad adecuada con respecto a los parámetros eléctricos, se podría soldar elementos de menores espesores. No es fácil soldar en posiciones donde el charco de soldadura pueda fluir con mucha facilidad, como vertical o sobre cabeza.

Es apreciable por el sonido que genera en el momento de la aplicación. Se logra normalmente con porcentajes de gases de protección de 80 % Ar y 20% CO2, genera cordones amplios y con muy buena presentación, siendo un método de transferencia altamente usado en la medida de las posibilidades.

Síguenos en Facebook, Instagram y LinkedIn para conocer más información de la industria metalmecánica y nuestra participación y aporte como empresa. También puedes encontrar información de valor en nuestra sección de noticias.