Variables como la velocidad de corte, avance y la profundidad de corte determinan la eficiencia de los procesos. En este artículo te enseñamos cómo optimizar tu producción

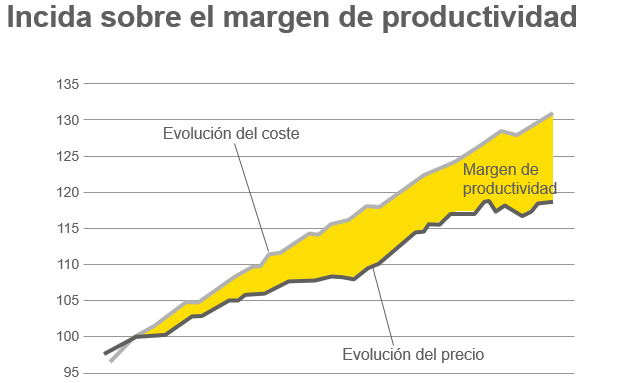

Realizamos un análisis al desarrollo del índice de precios al consumidor y al índice de precios de productores en los países pertenecientes a la OCDE (Organization for Economic Co-operation and Development). Dicho análisis arrojó que existe un desequilibrio entre el precio y el costo del desarrollo.

En todas las operaciones industriales el costo de ejecutar la operación (mano de obra, materia prima, equipos, entre otros), está aumentando a un ritmo más rápido que el precio de los bienes que se venden. Para poder reducir esta brecha la eficiencia debe aumentar continuamente, lo que resulta en una mayor productividad y competitividad.

Tres parámetros principales del mecanizado y su incidencia en la eficiencia y los costos

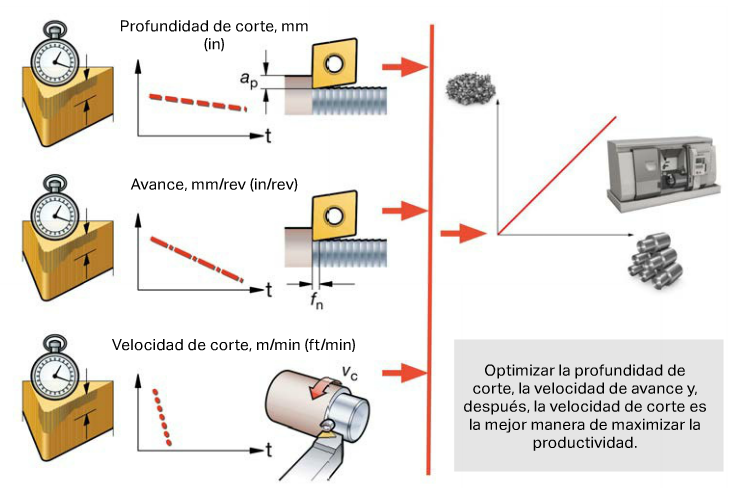

Ahora, si observamos los tres parámetros principales en un proceso de mecanizado: velocidad de corte, avance y profundidad de corte y su efecto en la vida útil de la herramienta, encontramos que el aumento en la velocidad de corte tiene un efecto más fuerte en la reducción de la vida de la herramienta que los otros parámetros.

De esta manera, tiene sentido maximizar la profundidad de corte y el avance de la herramienta antes que aumentar la velocidad de corte, ya que puede acelerar el desgaste.

Si pensamos que muchas de las piezas que son forjadas o fundidas buscan tener el menor desperdicio de material, y que los sobre-materiales son más pequeños, aumentar la profundidad de corte en muchos casos no es posible.

Por lo tanto, aumentar la velocidad de avance es la mejor opción para incrementar la productividad sin afectar de manera significativa la vida útil de la herramienta.

Cuando en la industria buscamos reducir costos de fabricación de las piezas en los procesos de mecanizado, lo primero que se busca atacar es el precio del inserto o aumentar la duración de su vida útil (en muchos casos reduciendo los parámetros de corte).

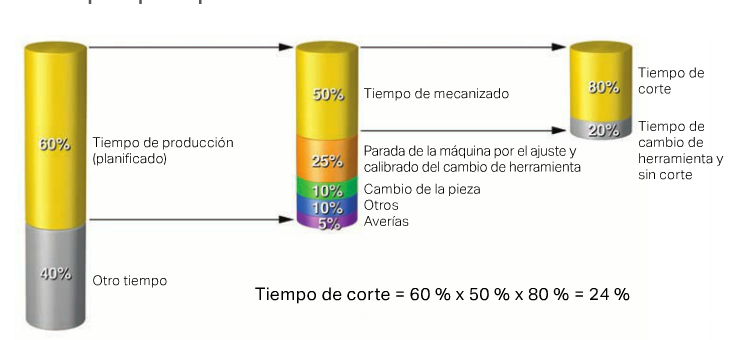

Pero, ¿es esta la forma más efectiva de reducir los costos de fabricación? Para responder esta pregunta, es necesario analizar cuánto del tiempo total de producción es tiempo real de corte:

De un turno de trabajo solo 60% es tiempo planificado de producción, en el otro 40% encontramos paros no programados, pausas de los operarios, entre otros.

Del total de producción un 50% es utilizado para montar y desmontar las piezas, calibrar y ajustar la máquina y las herramientas. Solo el 50% restante es tiempo de mecanizado.

De este tiempo de mecanizado solo es utilizado el 80% en corte, el 20% restante equivale a desplazamientos en rápido y posicionamiento de la herramienta. Por lo tanto, solo 24% del tiempo total de disponibilidad de la máquina es utilizado para cortar material efectivamente. Si bien debemos encontrar la forma de aumentar este tiempo de mecanizado, en muchos casos no es posible por particularidades del proceso como piezas con montajes complejos o paradas no programadas de la máquina.

De acuerdo con esto, nuestros esfuerzos se deben enfocar en remover la mayor cantidad de material por unidad de tiempo y así maximizar el número de piezas fabricadas.

Comportamiento de los costos fijos y variables

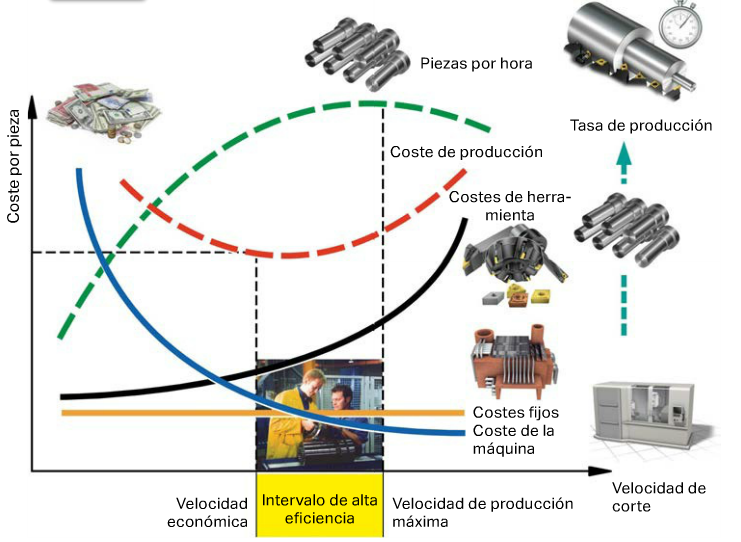

En esta gráfica podemos observar la variación del costo por pieza, contra la velocidad de corte.

Como es evidente, los costos fijos (línea dorada) no se ven afectados por el aumento en la velocidad de corte, estos costos son independientes del cambio de parámetros en el proceso productivo.

Los costos de máquina (línea azul) disminuyen a medida que aumentamos la velocidad de corte, se pueden fabricar más piezas por unidad de tiempo y el costo de hora máquina se divide por un número mayor de piezas.

Los costos de herramientas (línea negra) se elevan con el aumento de la velocidad de corte, debido a que esta velocidad se ve reflejada en un aumento del desgaste de la herramienta. La vida útil de la misma cae y por lo tanto aumenta el consumo.

La cantidad de piezas fabricadas por hora (línea punteada verde) aumenta con la velocidad de corte hasta un valor determinado, luego empieza a decaer. Esto tiene sentido cuando pensamos que al aumentar la velocidad de corte, se desgasta más rápido la herramienta y se deben realizar más paradas para el recambio. El tiempo total de corte disminuye y se remueve menos material por unidad de tiempo.

Si sumamos todos los costos (costos fijos, costos de máquina y costos de herramientas), obtendremos la curva del costo total de producción (línea punteada roja). El punto más bajo de esta gráfica se conoce como velocidad de corte económica y delimita el comienzo del intervalo de alta eficiencia.

El punto más alto de la curva de cantidad de piezas fabricadas por hora, define la velocidad máxima de corte en el intervalo de alta eficiencia. Es en este intervalo en el que siempre debemos procurar operar para tener procesos eficientes.

Accede a nuestras capacitaciones y certifícate sin costo

Nuestros cursos están disponibles aquí. Además, si quieres mantenerte al día con los últimos desarrollos tecnológicos de soluciones para la industria, te recomendamos visitar nuestra sección de noticias, seguirnos en nuestra Fan Page y suscribirte a nuestro canal de Youtube.