Introducción

Al terminar este curso conocerás la historia y evolución tecnológica de las herramientas para corte de metal, así como sus propiedades en cuanto a dureza y tenacidad. También reconocerás los seis grupos principales de materiales de piezas mecanizadas y sus características, en cuanto a formación y arranque de viruta. Descubrirás un práctico resumen de la Clasificación de Material Coromant (CMC) y conocerás las particularidades del filo de corte y su importancia en las herramientas. Además realizarás un recorrido por los diferentes diseños de las plaquitas modernas y sus avances tecnológicos, encontrarás prácticas fórmulas para el cálculo de cortes y útiles aplicaciones para tener servicios adicionales en tu móvil.

Historia

Sandvik se fundó en 1862

Sandvik fue fundada por Göran Fredrik Göransson. Pionero mundial en el uso y mejora del método Bessemer para la producción de acero a escala industrial.

Su filosofía comercial continúa siendo válida:

- Desarrollo de productos tecnológicamente especializados.

- Estrecha colaboración con el cliente.

Perspectiva histórica del corte de metal

Evolución de las herramientas

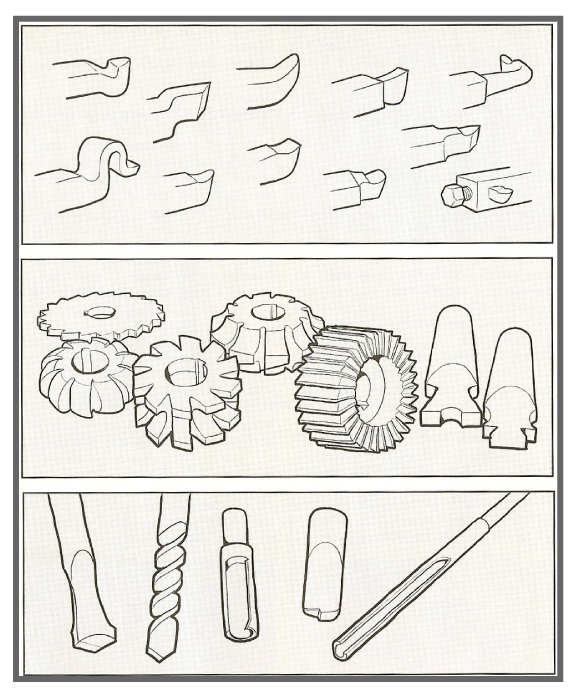

Programas típicos de herramientas en acero rápido para torneado, fresado y taladrado.

Ejemplos de evolución de distintas herramientas de torneado, fresas de perfiles, fresas de ranurado, brocas espada y cañón

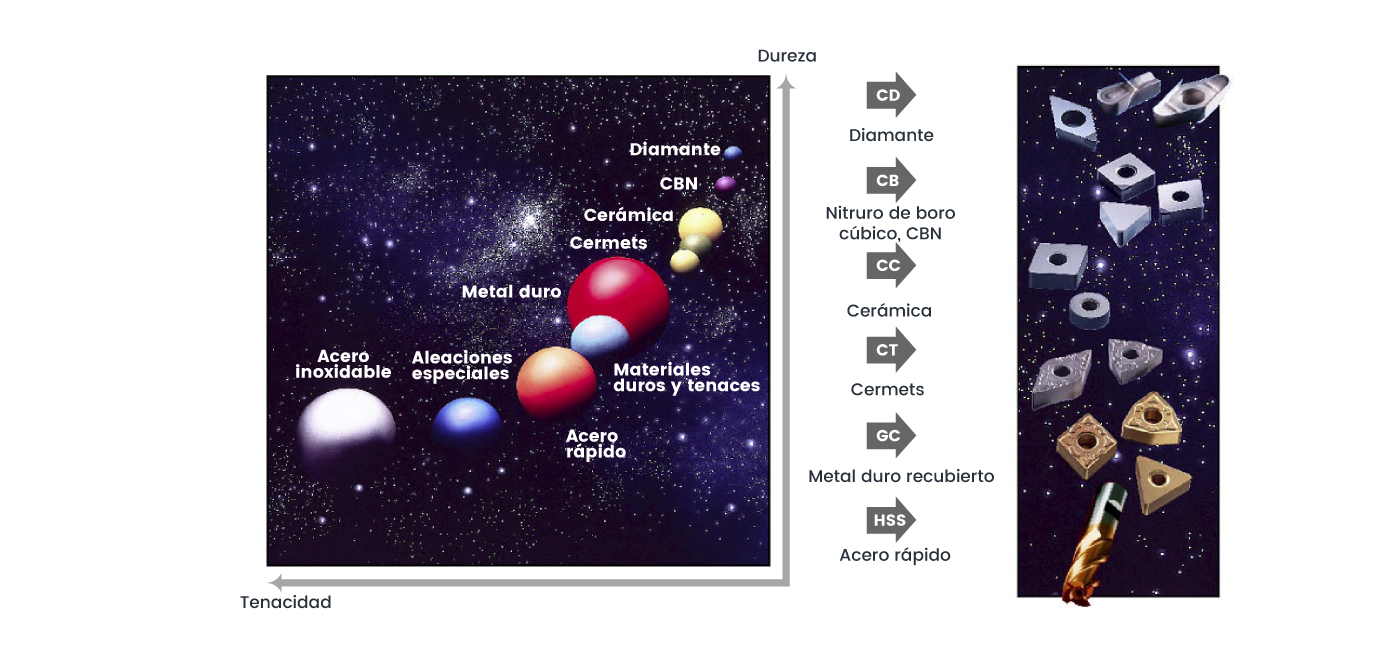

Materiales de la herramienta de corte

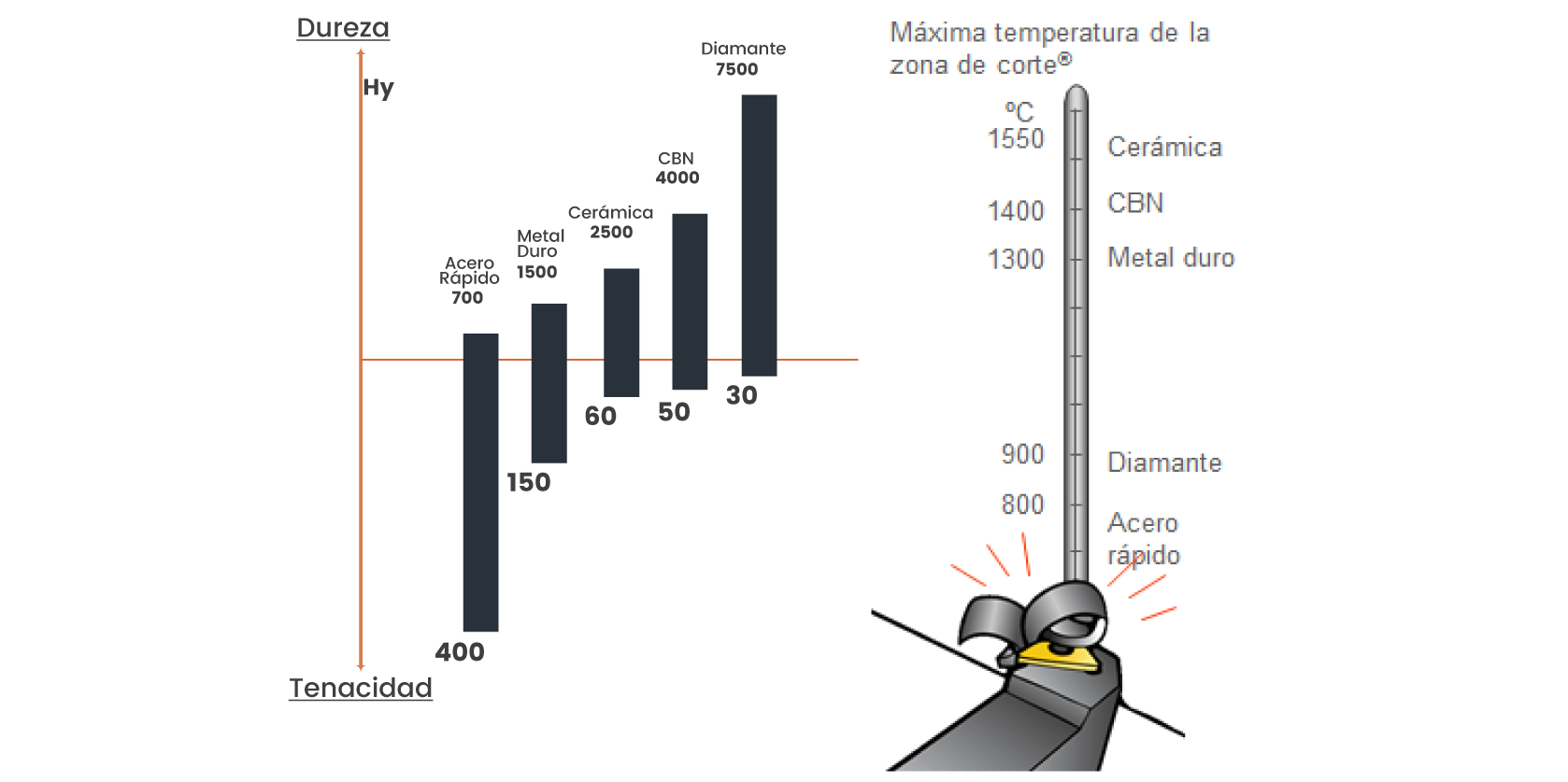

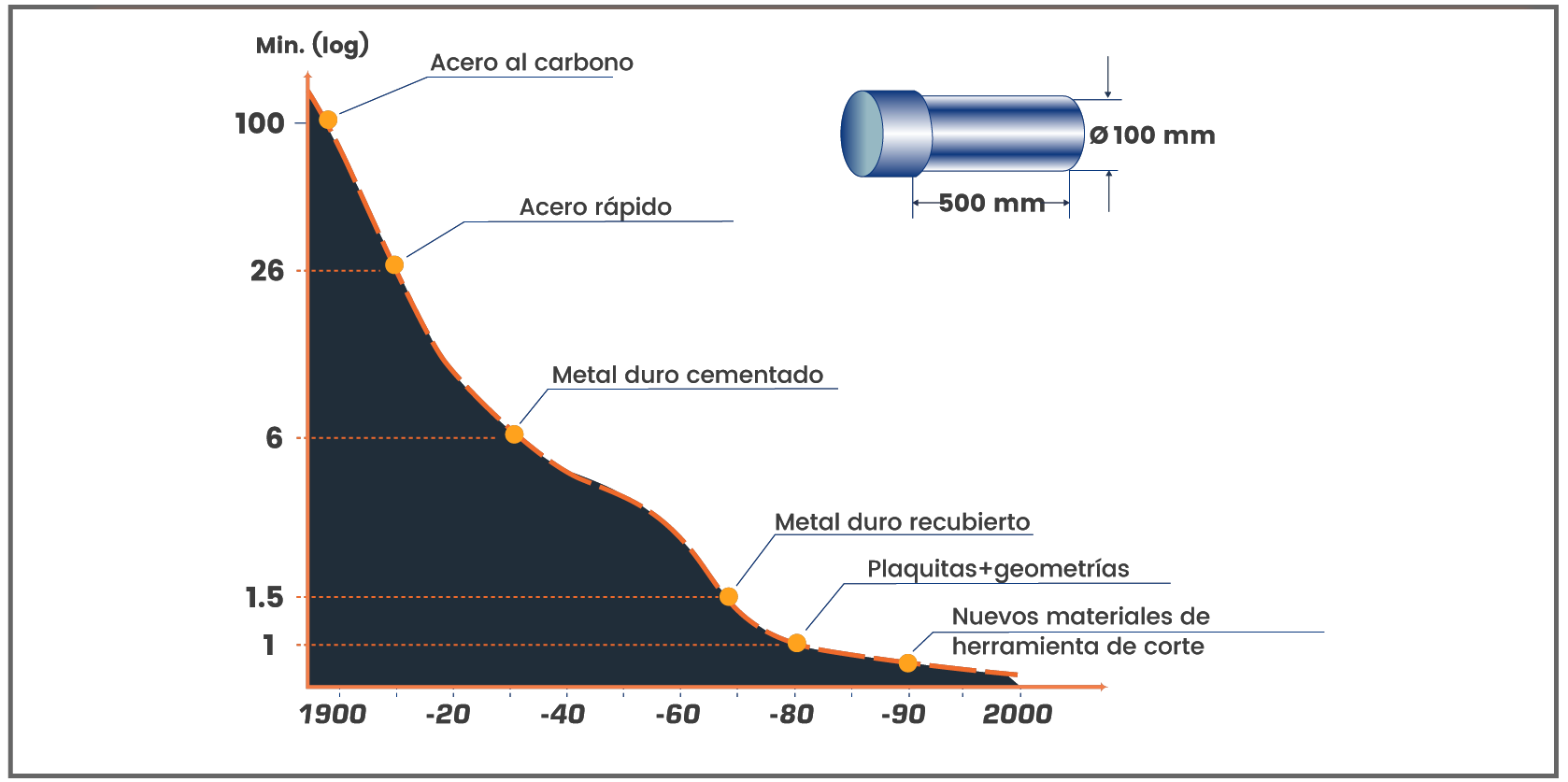

Evolución del material de corte

Evolución de los materiales para herramientas de

corte

Materiales de la pieza mecanizada Parte 1

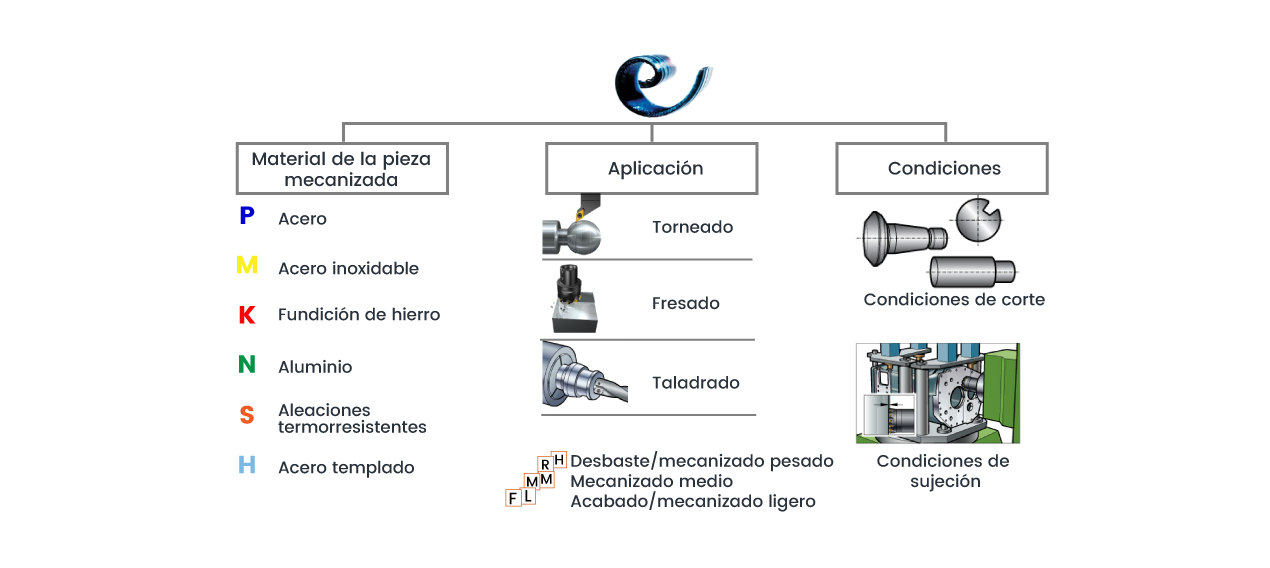

Un enfoque adecuado de los procesos de corte implica conocer el material de la pieza, para a continuación seleccionar la geometría y calidad que se adapten a la aplicación concreta.

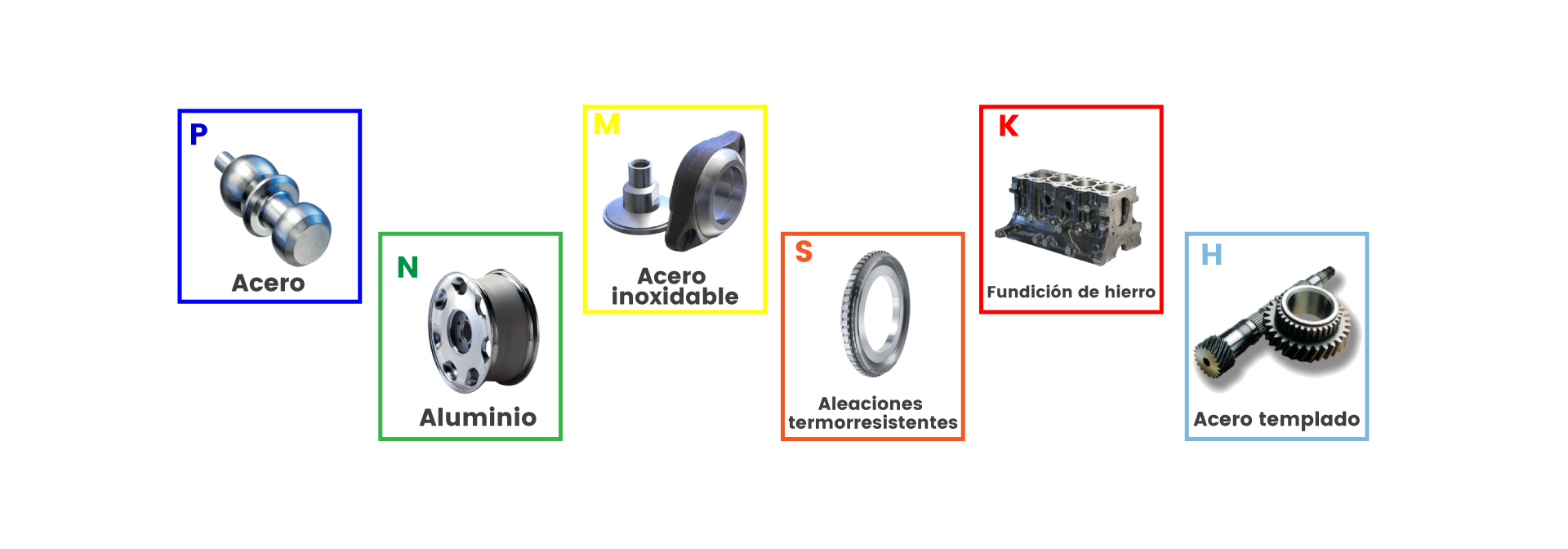

Seis grupos principales de materiales de pieza mecanizada

Distintas características en cuanto a formación y arranque de viruta.

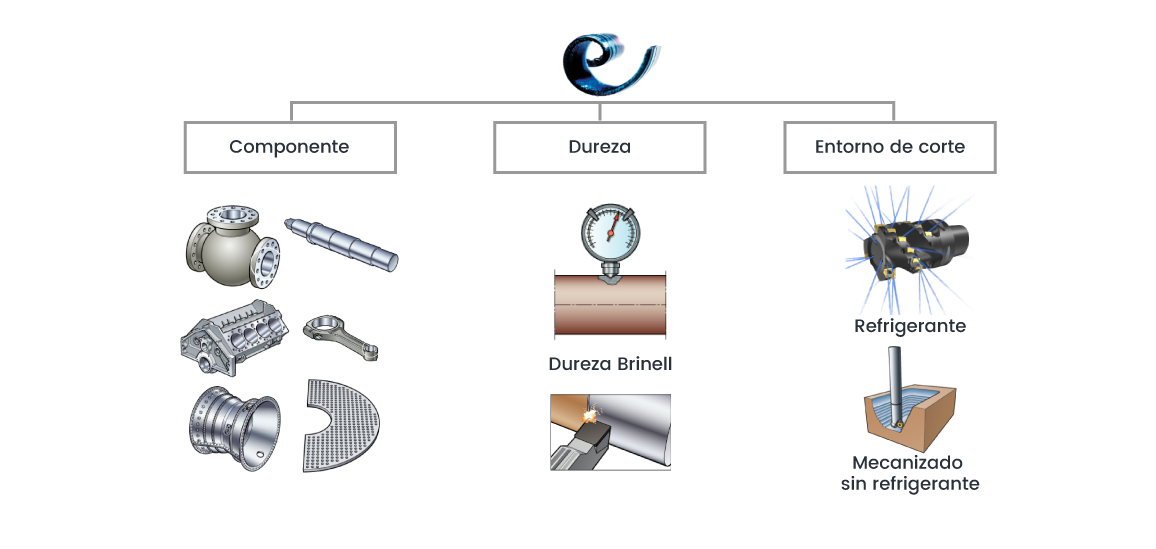

El complejo sector del corte de metal

Multitud de parámetros influyen en el proceso de corte.

El complejo sector del corte de metal

Multitud de parámetros influyen en el proceso de corte.

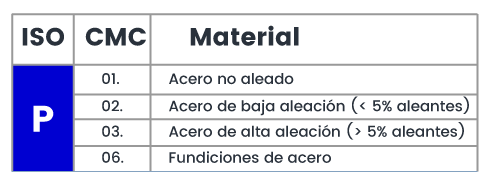

Materiales de la pieza, grupos principales

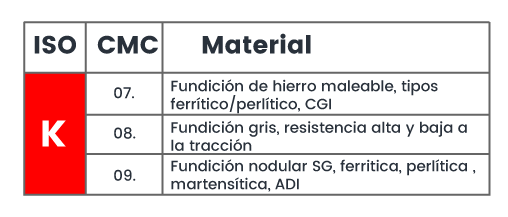

Resumen de la Clasificación de Material Coromant (CMC)

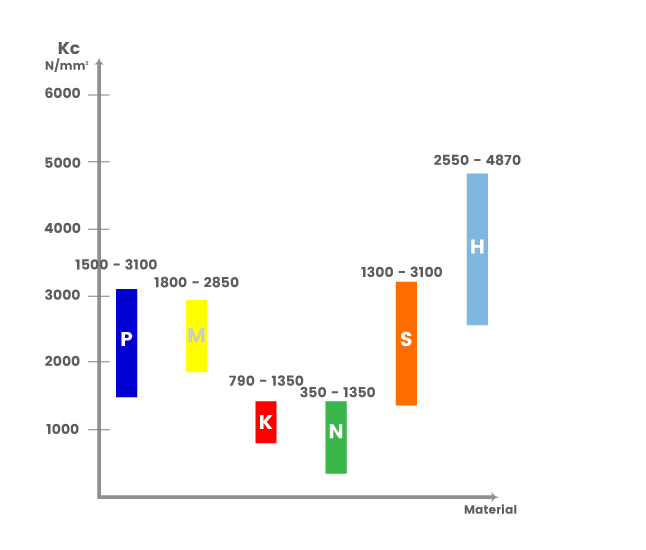

Acero ISO-P

Principales características de estos materiales

Características de mecanizado:

- Material que produce virutas largas.

- Control de virutas suave y relativamente fácil.

- El acero de bajo contenido en carbono es pastoso y necesita filos de corte agudos.

- Esfuerzo de corte específico kc: 1500-3100 N/mm2

- Las fuerzas de corte y, por lo tanto, la potencia requerida para el mecanizado, se mantienen dentro de un margen limitado.

¿Qué se define como acero?

- El acero es el grupo más extenso del sector de corte de metal.

- Los aceros pueden ser no templados o templados y endurecidos con durezas de hasta 400 HB.

- El acero es una aleación que tiene el hierro elemental (Fe) como componente principal. Se fabrica mediante fusión.

- Los aceros no aleados tienen un contenido en carbono inferior a 1,7%, y no contienen ningún otro elemento aleante.

- Los aceros aleados tienen un contenido en carbono superior a 1,7 % y contienen además otros aleantes como Ni, Cr, Mo, V, W.

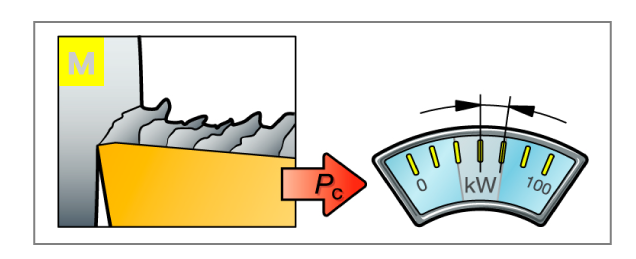

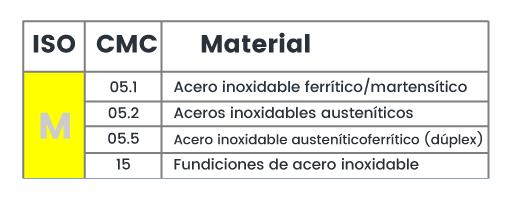

Acero inoxidable ISO-M

Características principales de estos materiales

Características de mecanizado:

- Material que produce virutas largas.

- El control de viruta pasa de ser aceptable en el acero ferrítico, a difícil en el austenítico y dúplex.

- Esfuerzo de corte específico: 1800-2850 N/mm2

- El mecanizado produce elevadas fuerzas de corte, filos de aportación, endurecimiento térmico y deformación.

¿Qué se define como acero inoxidable?

- El acero inoxidable es un material aleado con un mínimo de 11 o 12% de cromo

- Con frecuencia el contenido en carbono es reducido (hasta un mínimo de 0,01%).

- Los elementos aleantes son principalmente Ni (niquel), Mo (molibdeno) y Ti (titanio).

- La capa de Cr2O3 que se forma en la superficie del acero evita su corrosión

Materiales de la pieza mecanizada Parte 2

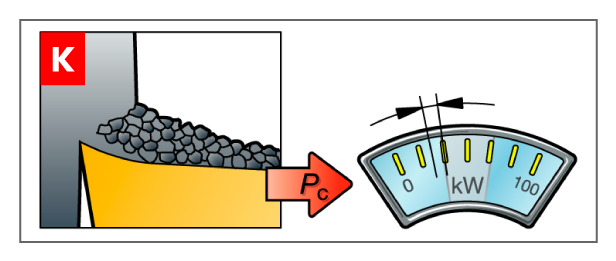

Fundición de hierro ISO-K

Principales características de estos materiales

Características de mecanizado:

- Material que produce virutas cortas.

- Buen control de las virutas en todas las situaciones.

- Esfuerzo de corte específico: 790-1350 N/mm2.

- El mecanizado a altas velocidades da lugar a desgaste por abrasión.

- Moderadas fuerzas de corte.

¿Qué se conoce como fundición de hierro?

- Existen tres tipos principales de fundición de hierro: gris (GCI), nodular (NCI) y de grafito compactado (CGI).

- La fundición de hierro es una mezcla Fe-C con un contenido de Si relativamente alto (1-3%).

- El contenido en carbono es del 2%, solubilidad máxima del carbono en la fase austenítica.

- El cromo, Cr, el molibdeno, Mo, y el vanadio, V, forman carburos que aumentan la resistencia y la dureza, pero reducen la maquinabilidad.

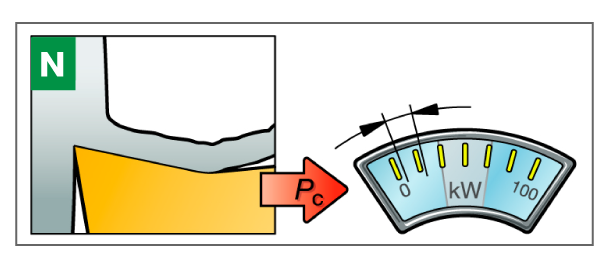

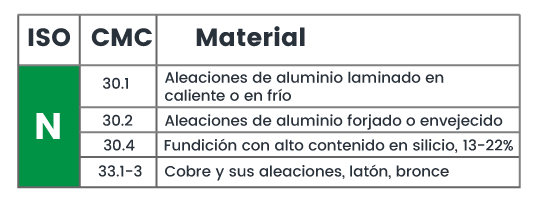

Materiales no férreos ISO-N

Características principales de estos materiales

Características de mecanizado:

- Material que produce virutas largas.

- Control de viruta relativamente fácil si es un material aleado.

- El aluminio es un material pastoso que precisa filos de corte agudos.

- Esfuerzo de corte específico: 350-1350 N/mm2.

- Las fuerzas de corte y, por lo tanto, la potencia requerida para el mecanizado, se mantienen dentro de un margen limitado.

¿Qué se conoce como materiales no férreos?

- Este grupo abarca los metales blandos, no férreos, con dureza inferior a 130 HB.

- Las aleaciones de aluminio (Al) con contenido de silicio hasta 22%(Si) constituyen la mayor parte.

- Cobre, bronce, latón.

- Plástico.

- Materiales compuestos (Kevlar).

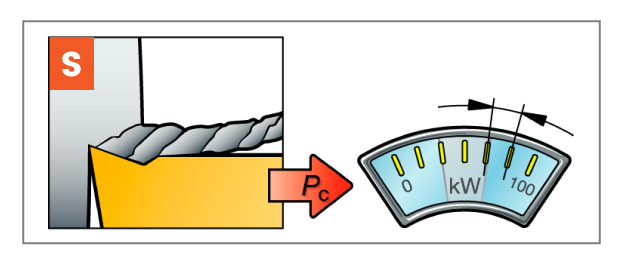

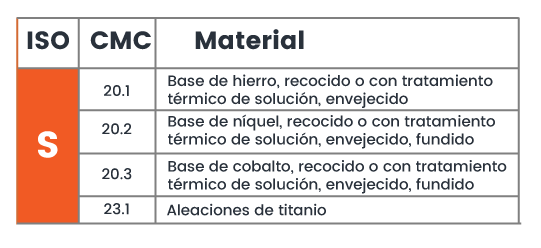

Superaleaciones termorresistentes ISO-S

Características principales de estos materiales

Características de mecanizado:

- Material que produce virutas largas.

- Difícil control de virutas (virutas segmentadas).

- Con material cerámico es necesario un ángulo de desprendimiento negativo, con metal duro, un ángulo positivo.

- Esfuerzo de corte específico: 2400-3100 N/mm2 para HRSA y 1300-1400 N/mm2 para titanio.

- Las fuerzas de corte y potencia requeridas son relativamente altas.

¿Qué se conoce como superaleaciones termorresistentes?

- Entre las superaleaciones termorresistentes (HRSA) se encuentran un gran número de materiales aleados con gran contenido en hierro, níquel, cobalto o titanio.

- Grupos: con base de Fe, de Ni, de Co.

- Estado: recocido, con tratamiento térmico por solución, laminado envejecido, forjado, fundido.

- Propiedades: el aumento del contenido de elemento aleante (el Co más que el Ni), produce una mayor resistencia térmica, mayor resistencia a la tracción y a la corrosión.

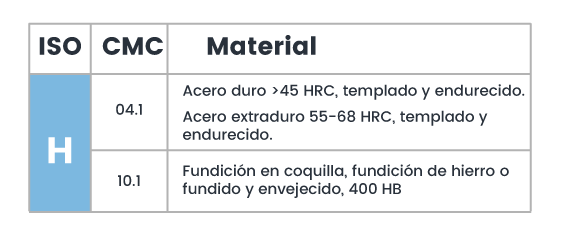

Acero templado ISO-H

Características principales de estos materiales

Características de mecanizado:

- Material que produce virutas largas.

- Aceptable control de virutas.

- Necesita ángulo de desprendimiento negativo.

- Esfuerzo de corte específico: 2550 – 4870 N/mm2.

- Las fuerzas de corte y potencia requeridas son relativamente altas.

¿Qué se define como acero templado?

- El acero templado es el grupo menos extenso desde el punto de vista del mecanizado.

- Este grupo abarca los aceros templados y endurecidos con dureza >45 – 65 HRC.

- No obstante, habitualmente se encuentran piezas duras torneadas en el rango de 55 – 68 HRC.

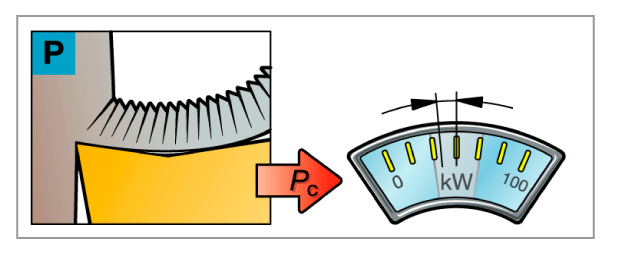

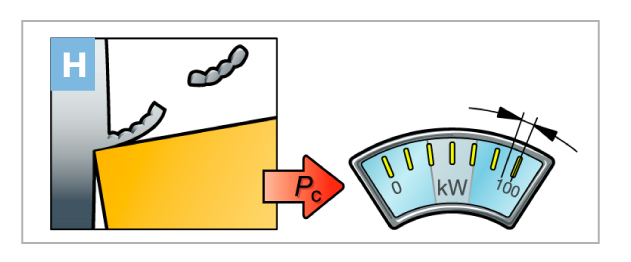

El esfuerzo de corte específico kc1

La constante kc1 (N/mm2) es característica de cada material

¿Qué se define como acero templado?

El esfuerzo de corte específico es la fuerza (Ft) necesaria para cizallar una sección transversal de viruta específica, bajo unas condiciones definidas.

Este valor sirve para calcular el consumo de potencia necesario para la operación.

El esfuerzo de corte específico (kc) es una constante del material, que se expresa en N/mm2

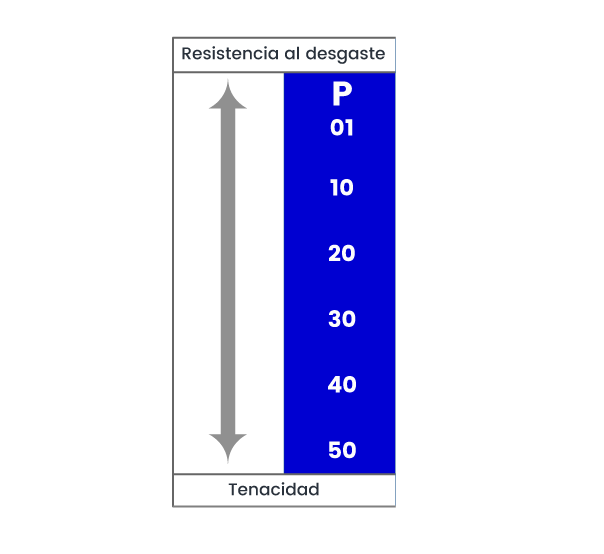

La nomenclatura ISO en la zona ISO-P

Operaciones y condiciones de trabajo

- P01: Torneado de acabado interior y exterior, alta velocidad de corte, pequeña sección de viruta, buen acabado superficial, estrecha tolerancia, sin vibraciones.

- P10: torneado, copia, roscado, fresado, alta velocidad de corte, sección de viruta de pequeña a media.

- P20: torneado, copia, velocidad de corte media, refrentado con reducida sección de viruta, condiciones medias a difíciles.

- P30: torneado, refrentado, velocidad de corte de media a baja, sección de viruta de media a grande, incluye operaciones en condiciones difíciles.

- P40: torneado, refrentado, fresado, corte, ranurado, baja velocidad de corte, gran sección de viruta, posiblemente gran ángulo de posición, condiciones muy difíciles.

- P50: cuando se necesita una gran tenacidad de la herramienta para torneado, refrentado, ranurado, corte, baja velocidad de corte, gran sección de viruta, posiblemente gran ángulo de posición, condiciones extremadamente difíciles ó inestables.

El filo de corteParte 1

El diseño del filo de corte y de la geometría de la plaquita es de vital importancia para la formación de la viruta y para la duración de la herramienta.

El mecanizado comienza en el filo de corte

Secuencias típicas de rotura de viruta en vídeo de alta velocidad

Temperatura de la zona de corte

El ángulo de desprendimiento, la geometría y el avance juegan un papel importante en el proceso de formación de viruta.

También la disipación de calor de la zona de corte mediante las virutas(80%) constituye una cuestión esencial.

El calor restante normalmente se distribuye por igual entre la pieza y la herramienta.

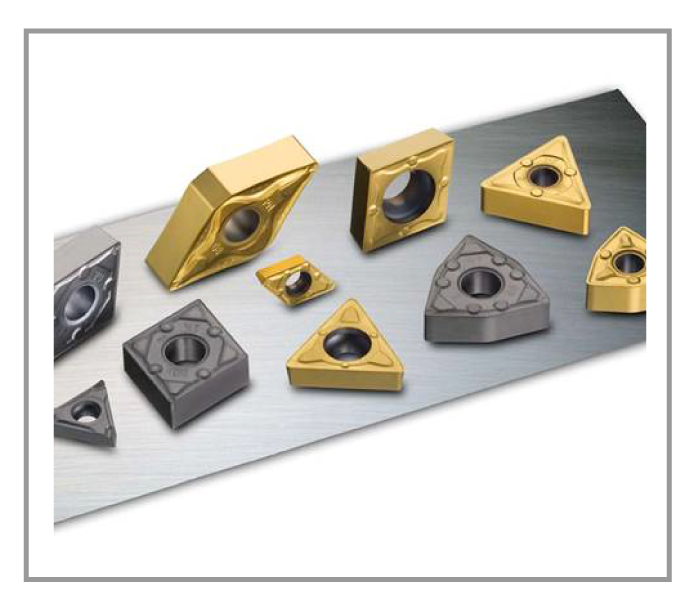

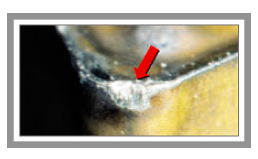

El diseño de las plaquitas modernas

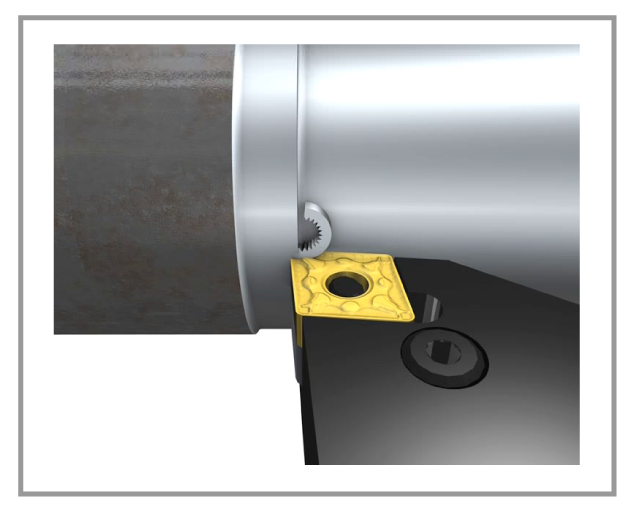

Plaquita de torneado de acero para torneado medio

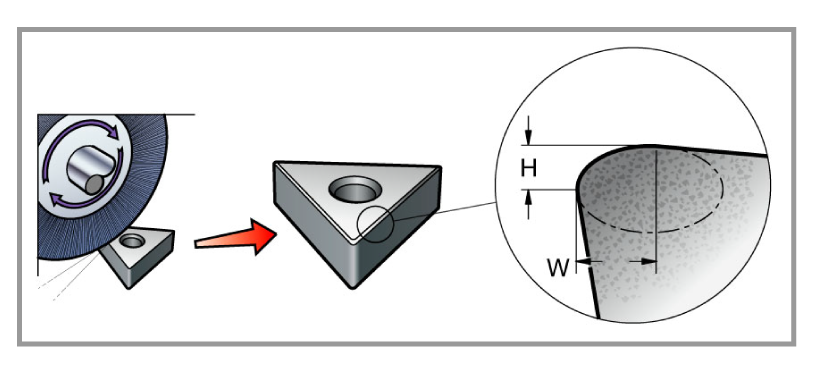

Refuerzo del filo de corte

El redondeado de filo, ER (Edge Roundness), se efectúa antes de aplicar el recubrimiento y confiere su forma final al filo de corte (microgeometría). La proporción W/H depende de la aplicación.

El tratamiento de redondeado de filo (ER) proporciona la microgeometría final

El filo de corteParte 2

El diseño del filo de corte y de la geometría de la plaquita es de vital importancia para la formación de la viruta y para la duración de la herramienta.

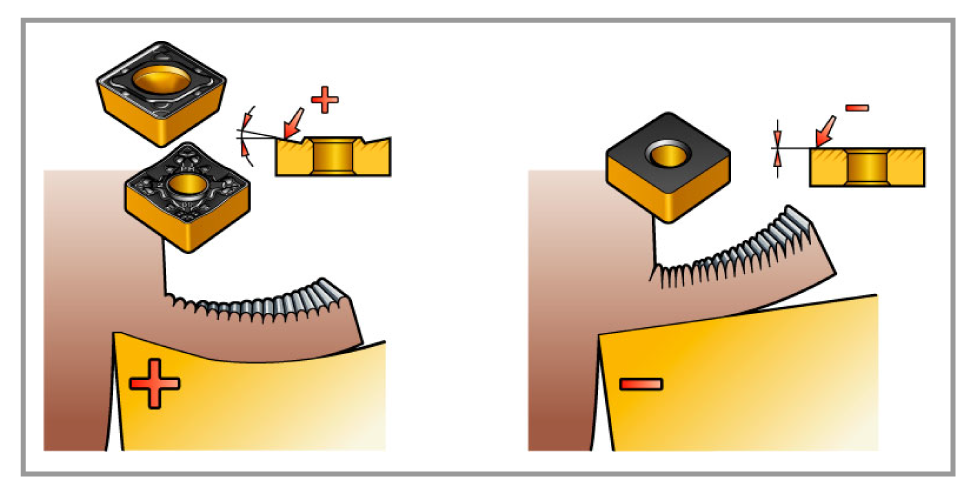

Ángulo de desprendimiento

Corte positivo y negativo

Ángulo entre la cara superior de la plaquita y el eje horizontal de la pieza.

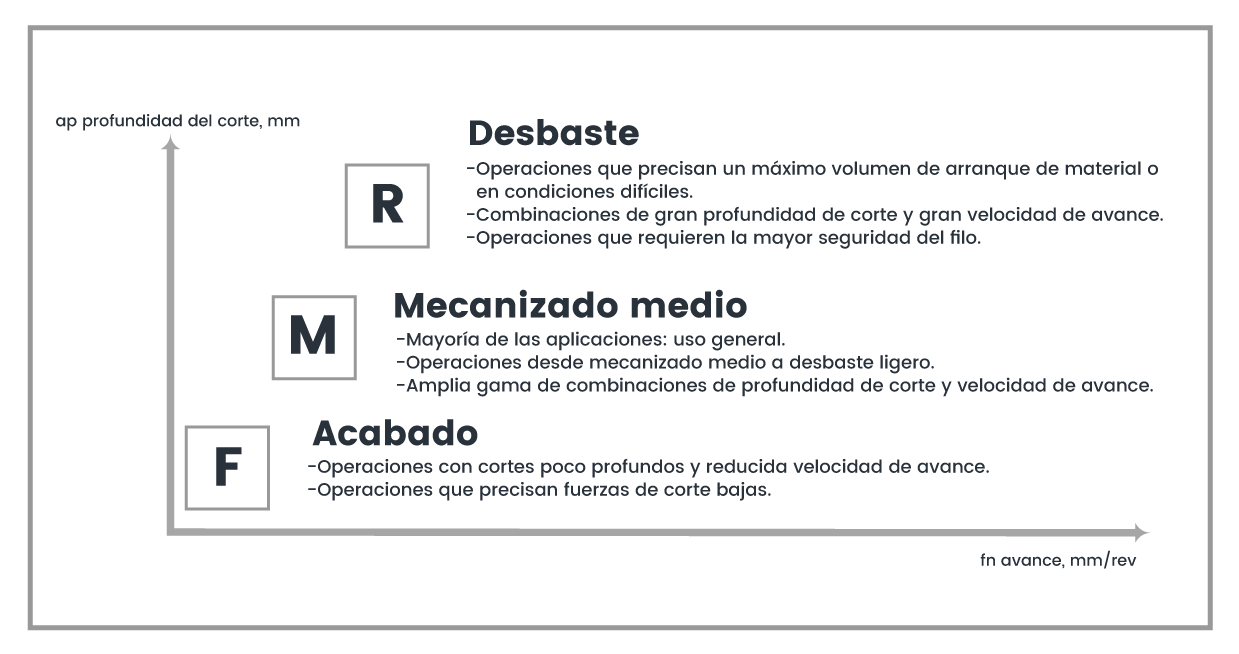

Tipo de aplicación: Torneado

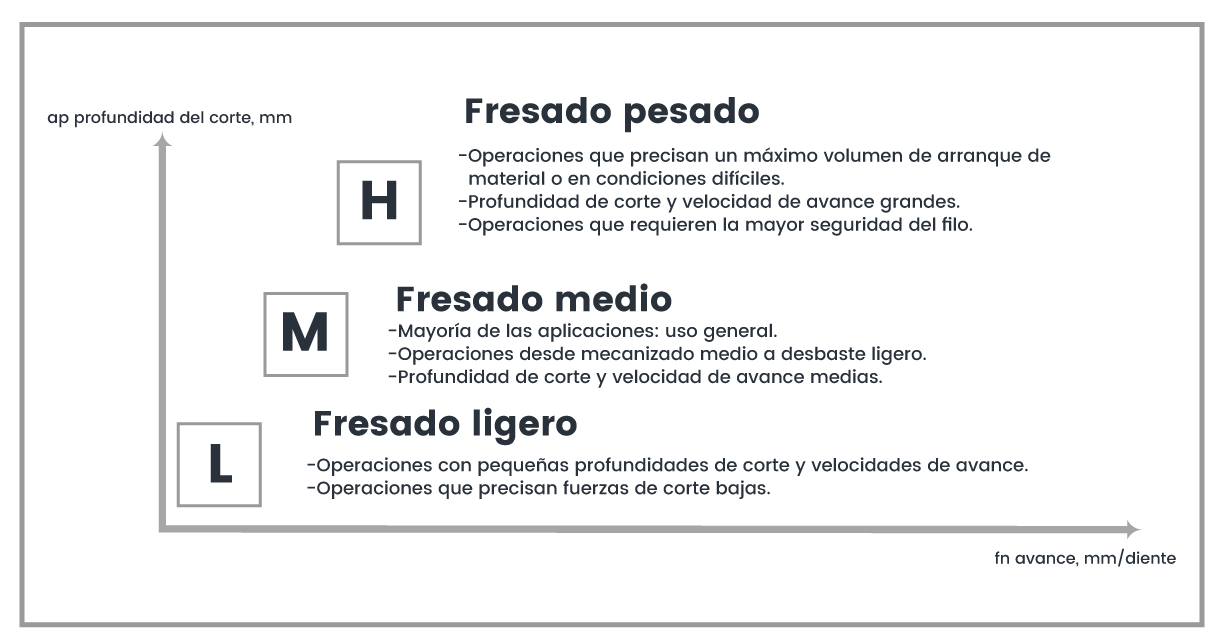

Tipo de aplicación: Fresado

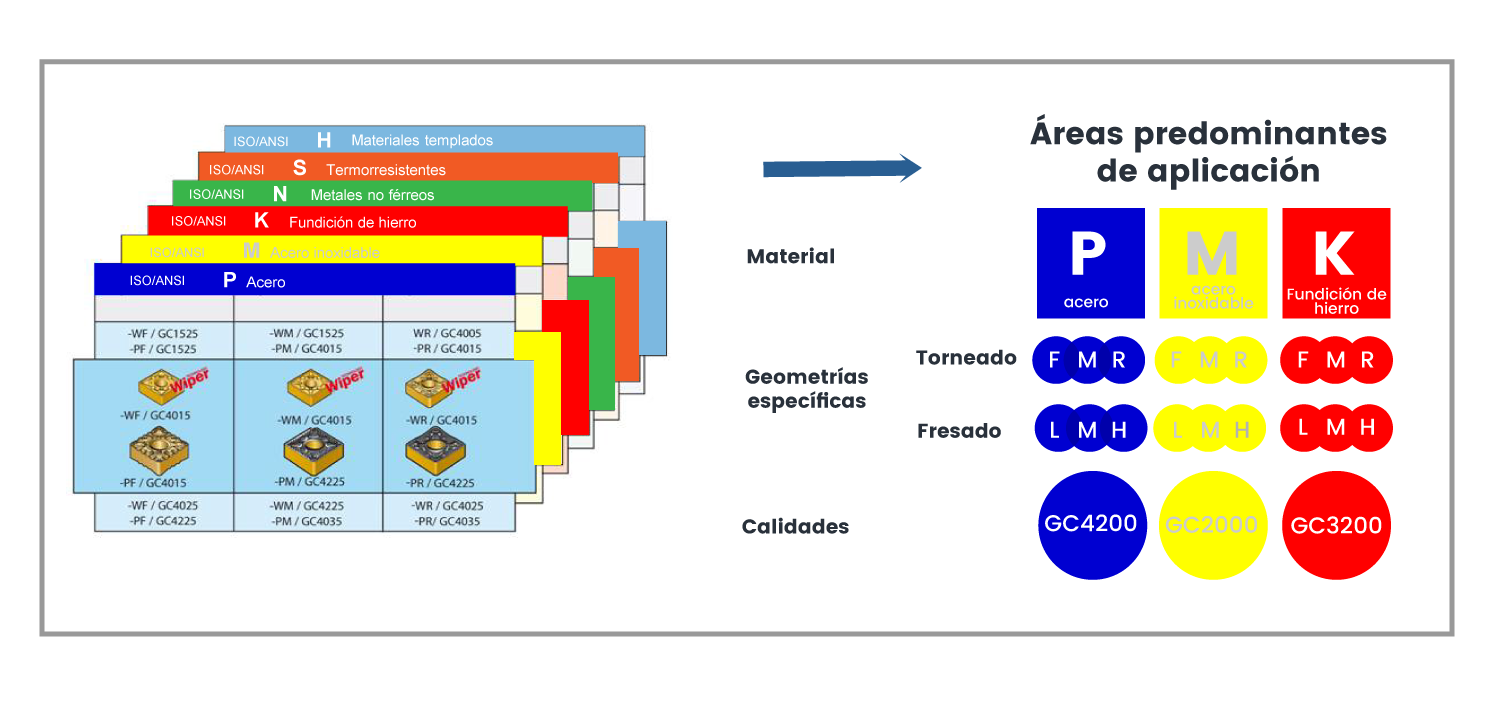

Geometrías y calidades específicas

Materiales de la herramienta de corteParte 1

En la plaquita intercambiable tiene tanta importancia el material de la herramienta como la geometría de corte.

Distintos tipos de materiales para herramienta de corte

Gama de materiales de herramientas de corte

- Metal duro sin recubrimiento (HW)

- Metal duro con recubrimiento (HC)

- Cermet (HT, HC)

- Material cerámico (CA, CN, CC)

- Nitruro de boro cúbico (CBN)

- Diamante policristalino (DP, HC)

Cermet

Características y ventajas

- Usado en acabado y semiacabado cuando se requiere una estrecha tolerancia y buen acabado superficial.

- Químicamente estable, con un sustrato duro y resistente al desgaste.

- Se fundamenta en un metal duro con base de titanio (TiC, TiCN) aglutinado con cobalto.

- El recubrimiento por PVD aporta resistencia al desgaste y duración. Tiene propiedades de autoafilado. Tenacidad limitada.

- Representa una pequeña porción del programa completo de plaquitas.

Material cerámico

Características y ventajas

- En función del tipo de cerámica, estas calidades se utilizan principalmente para fundición de hierro y acero, materiales templados y HRSA.

- En general, las calidades cerámicas son resistentes al desgaste y presentan una buena dureza en caliente. Amplia área de aplicación en distintos tipos de materiales y componentes.

- Los materiales cerámicos se consideran frágiles y necesitan condiciones estables. Con aditivos en la mezcla y refuerzos de filamentos, mejora la tenacidad.

- Porción relativamente pequeña de las ventas totales, aunque aumenta su uso en el sector aeroespacial y en el área de acero templado-fundición de hierro.

Materiales de la herramienta de corteParte 2

Nitruro de boro cúbico

- Para torneado de acabado en acero templado. Desbaste de fundición gris a alta velocidad de corte. Torneado de desbaste de rodillos en fundición blanca/en coquilla.

- plicaciones que requieren una resistencia al desgaste y una tenacidad extremas.

- El nitruro de boro cúbico, CBN, está formado por nitruro de boro con un aglutinante cerámico o de nitruro de titanio.

- Aguanta elevadas temperaturas de corte a altas velocidades de corte.

- Área de aplicación especial con plaquitas de pequeño volumen. Existe una tendencia hacia un mayor volumen de corte de materiales duros.

Diamante policristalino

Características y ventajas

- Torneado de aluminio normal a baja temperatura y de aluminio hipereutéctico muy abrasivo. Para materiales no metálicos y no férreos.

- Calidades extremadamente resistentes al desgaste. Sensible al astillado.

- En forma de esquinas de diamante policristalino (punta de PCD) soldadas a una plaquita o de fina película de diamante depositada sobre el sustrato.

- Larga duración de la herramienta y excelente resistencia al desgaste. Se descompone a altas temperaturas. Se disuelve con facilidad en el hierro.

- Cuota de mercado relativamente baja y limitada a aplicaciones especiales.

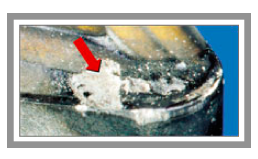

Imágenes de desgaste, causa y solución

Algunos de los patrones de desgaste más corrientes

Desgaste en incidencia

Causa: velocidad de corte excesiva, insuficiente resistencia al desgaste. Solución: reducir velocidad de corte, seleccionar una calidad más resistente al desgaste.

Filo de aportación

Causa: velocidad de corte excesivamente baja, calidad inadecuada. Solución: aumentar velocidad de corte, seleccionar una calidad más tenaz, preferiblemente con recubrimiento por PVD.

Desgaste en cráter

Causa: temperatura de corte excesiva. Solución: reducir velocidad de corte, seleccionar una calidad más resistente al desgaste (calidad con recubrimiento de Al2O3).

Astillado

Causa: las virutas inciden en el filo de corte. Solución: modificar el avance, seleccionar una geometría de plaquita alternativa.

Deformación plástica

Causa: temperatura de corte excesiva, combinada con alta presión. Solución: seleccionar una calidad más dura, reducir velocidad y avance.

Desgaste en entalla

Causa: velocidad de corte excesiva o resistencia al desgaste insuficiente. Solución: seleccionar una calidad más resistente al desgaste o reducir la velocidad.

Fabricación de metal duroParte 1

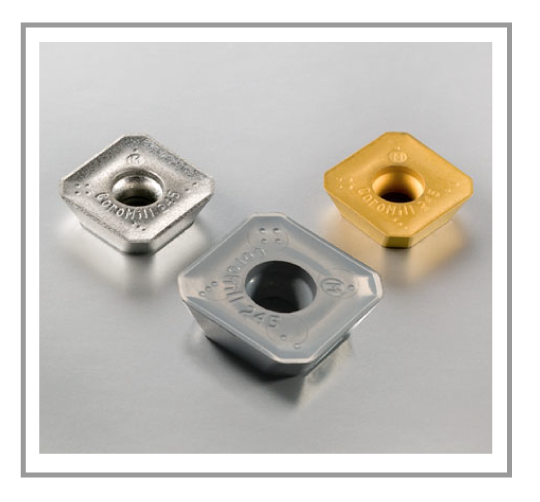

La fabricación de plaquitas de metal duro es un proceso de cuidadoso diseño, en el que la geometría y la calidad se equilibran para conseguir el producto perfecto para una aplicación concreta.

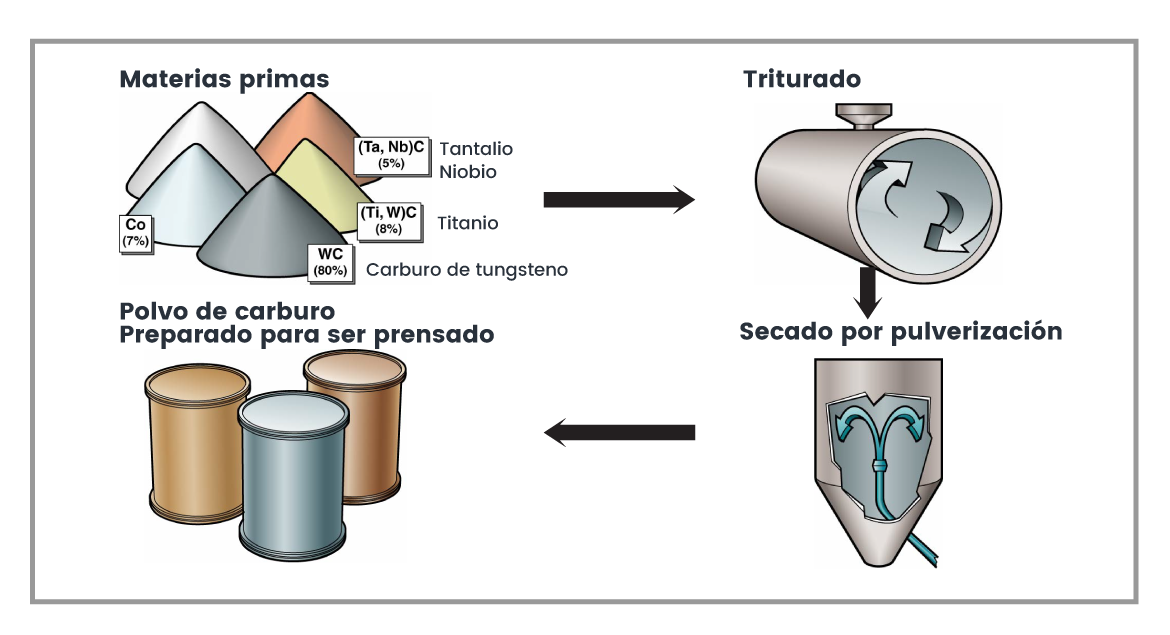

Obtención del polvo

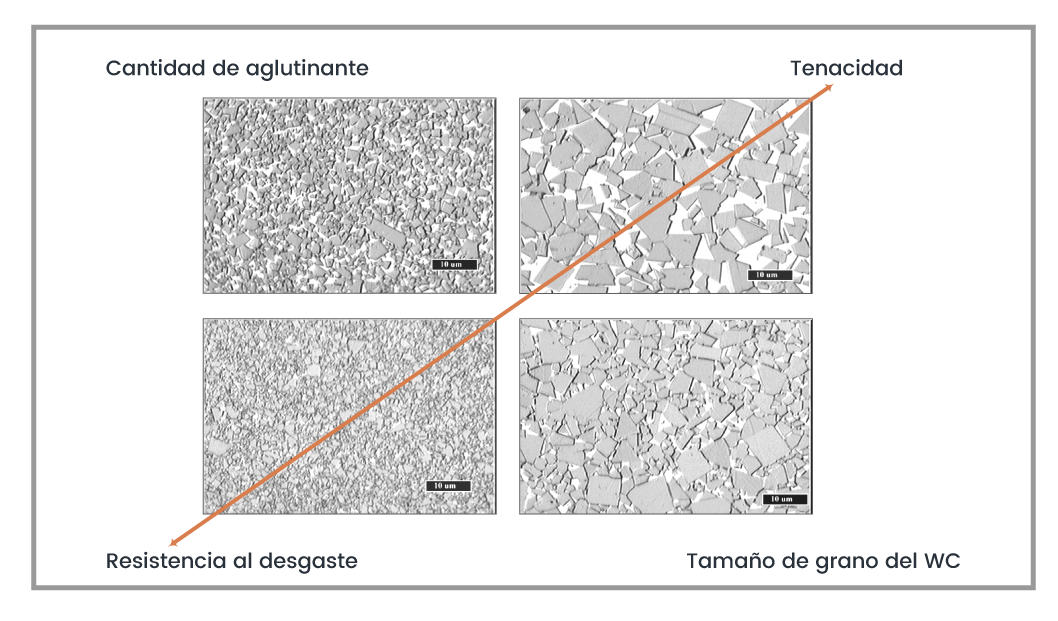

Propiedades básicas del metal duro

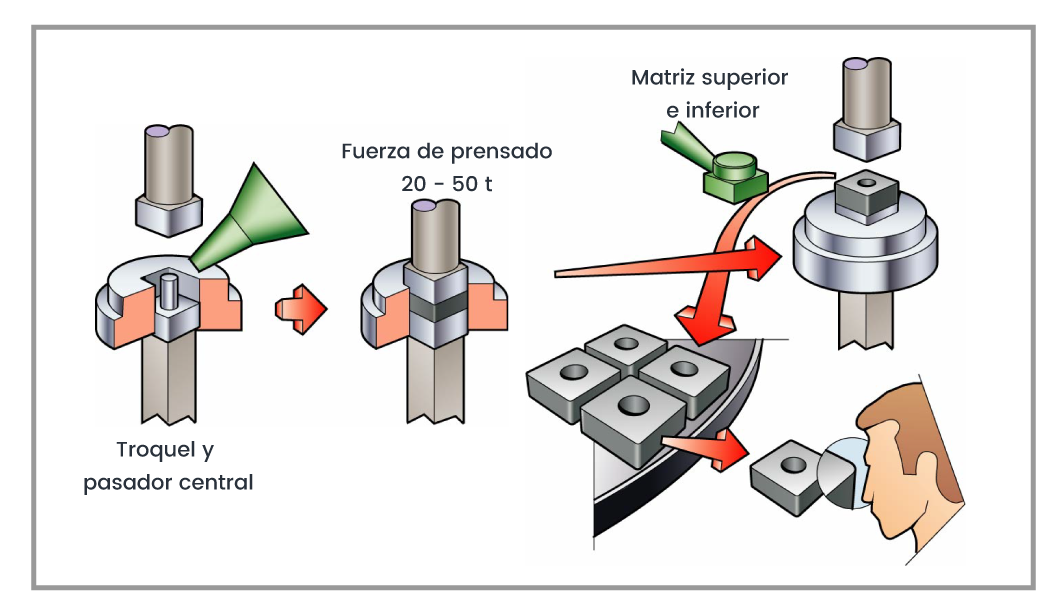

Prensado de briquetas

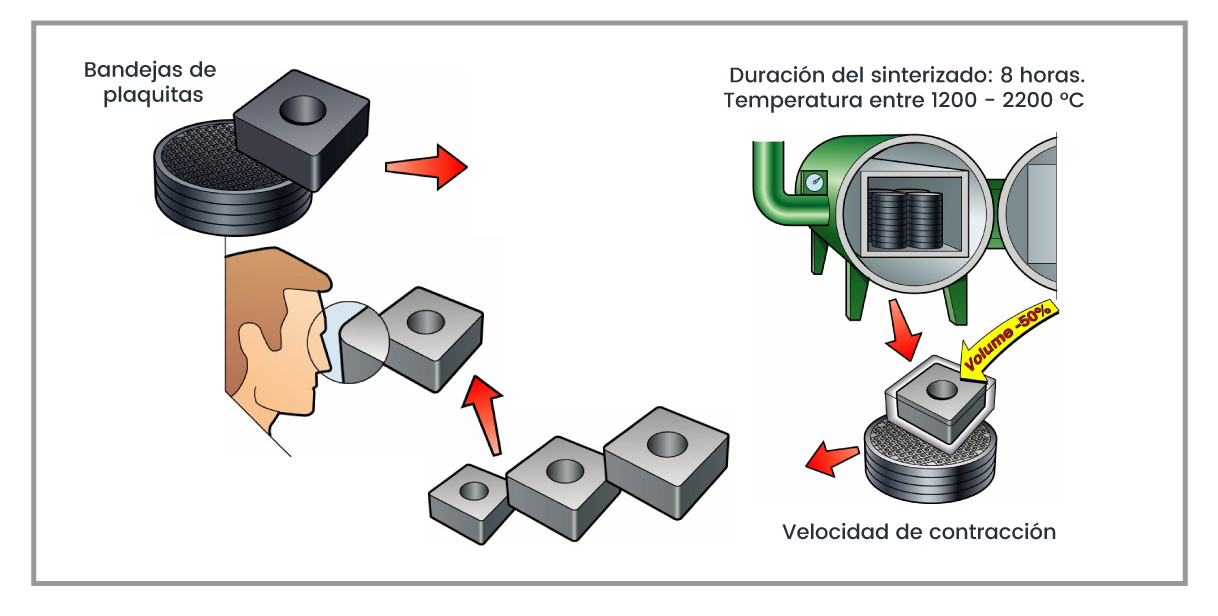

Sinterizado de las plaquitas prensadas

Sinterizado de las plaquitas prensadas

Se eleva la temperatura hasta 1400 °C, durante 8 horas.

En este proceso se funde el cobalto, que actúa como aglutinante.

La plaquita se contrae un 18% en todas las direcciones durante el sinterizado, lo que corresponde a aproximadamente un 50% en volumen.

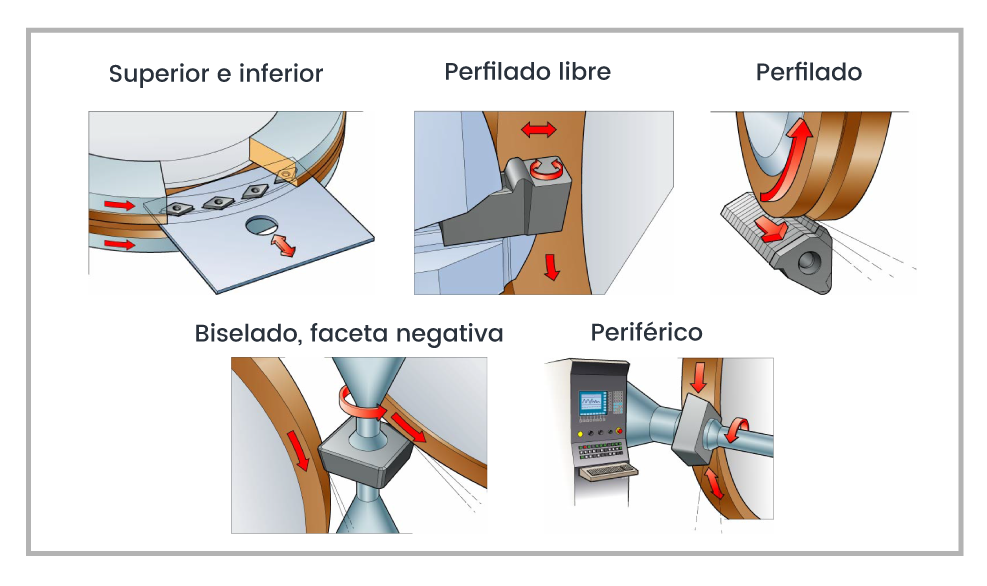

Distintos tipos de rectificado

Fabricación de metal duroParte 2

La fabricación de plaquitas de metal duro es un proceso de cuidadoso diseño, en el que la geometría y la calidad se equilibran para conseguir el producto perfecto para una aplicación concreta.

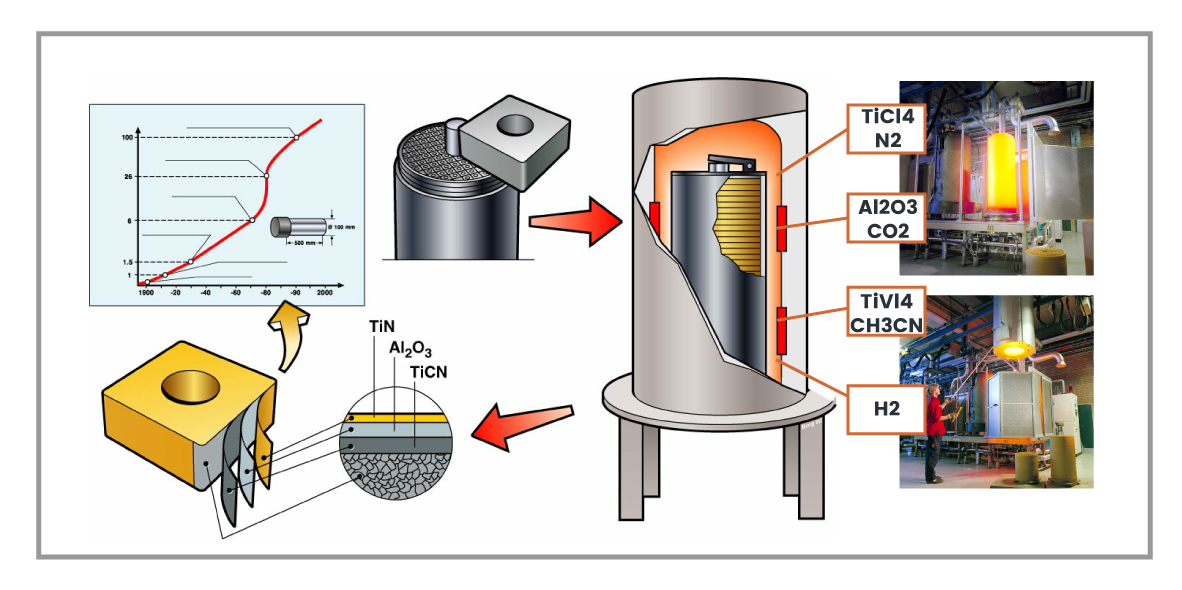

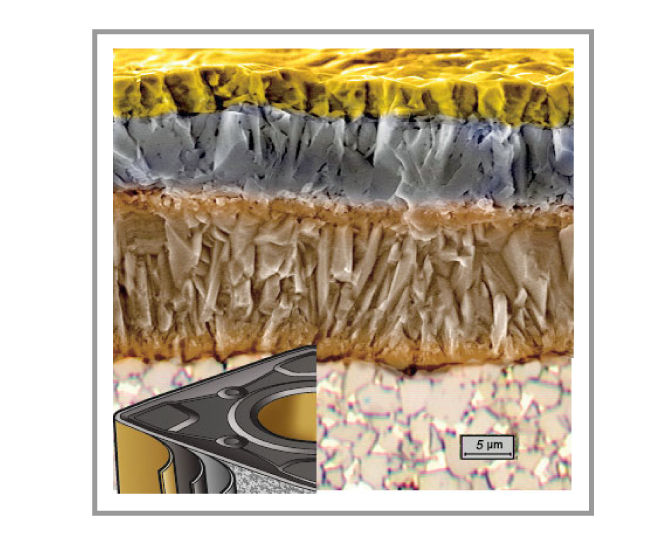

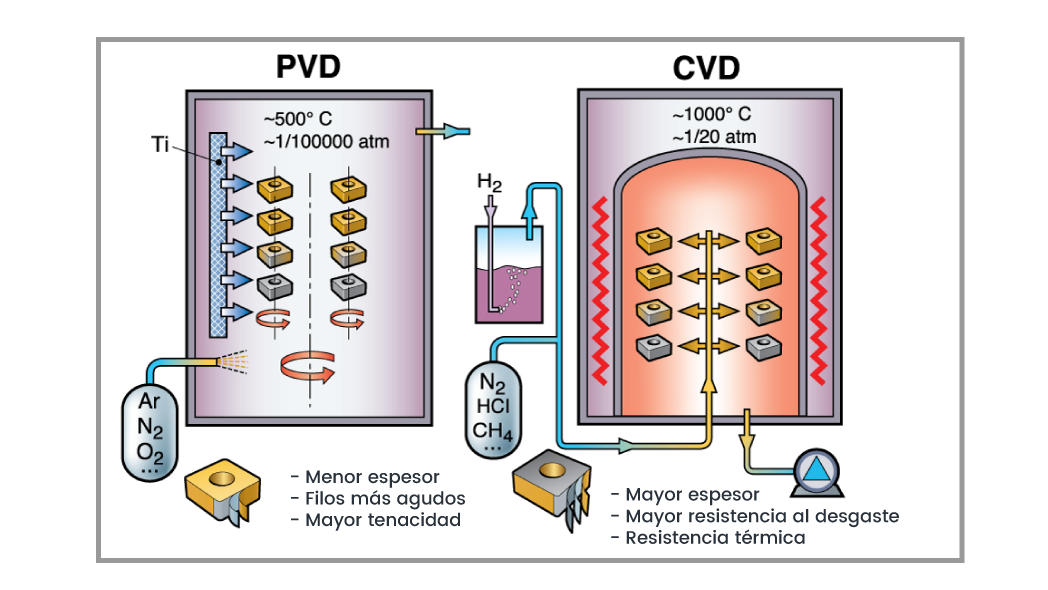

Recubrimiento por CVD

Recubrimiento de plaquitas por CVD

Chemical Vapour Deposition (Proceso de deposición química en fase vapor)

Los materiales actuales más corrientes para las capas de CVD son TiN, Ti(C, N) y Al2O3.

El TiCN proporciona resistencia al desgaste en incidencia.

El Al2O3 proporciona protección térmica (resistencia a la deformación plástica).

El TiN permite una fácil detección del desgaste y confiere buen aspecto.

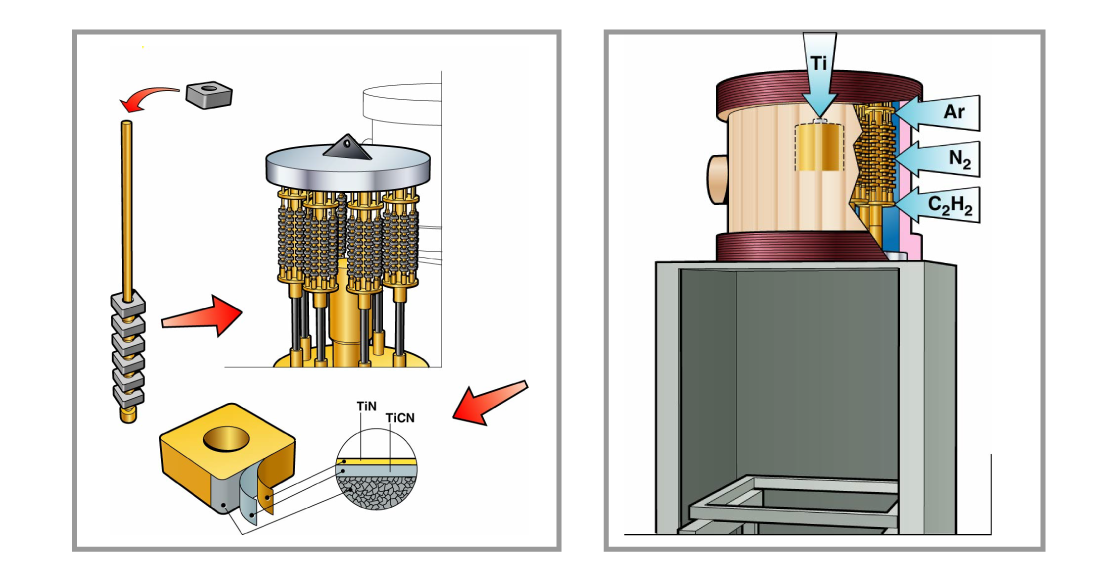

Recubrimiento de plaquitas por PVD

Physical Vapour Deposition (Proceso de deposición física en fase vapor)

Comparación entre el recubrimiento por PVD y por CVD

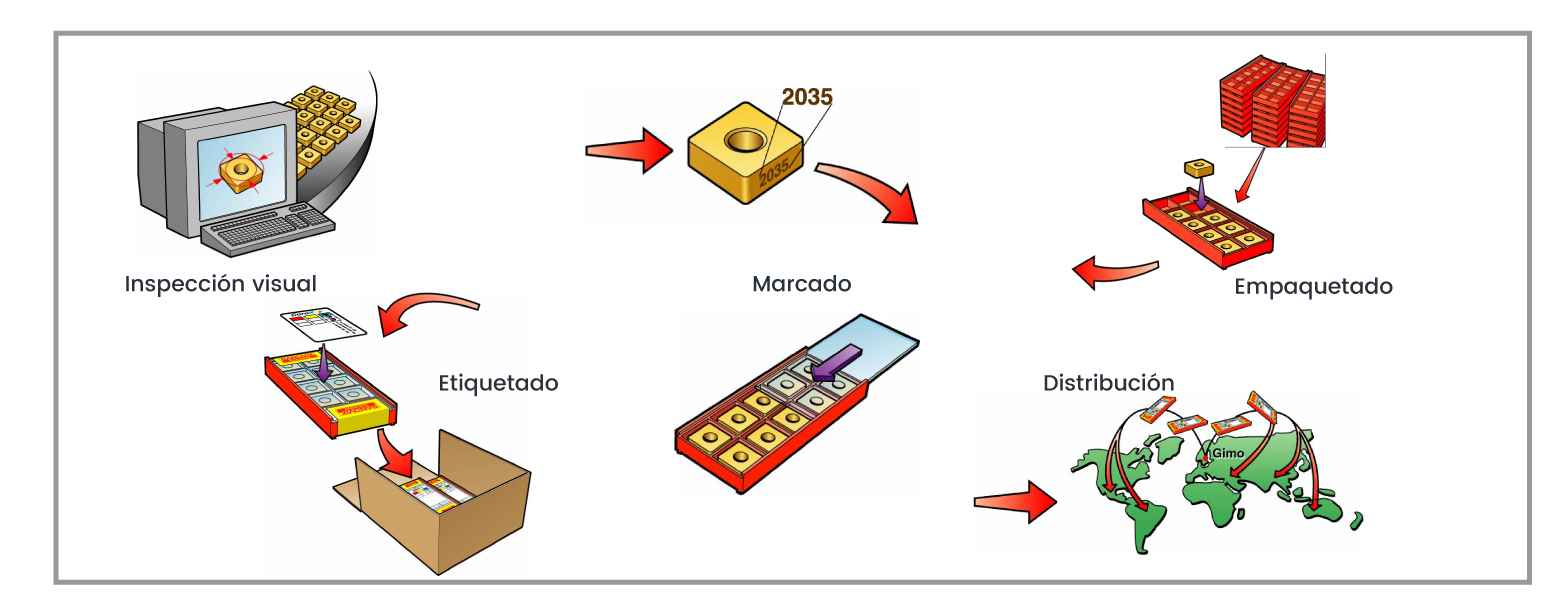

Inspección visual, marcado y empaquetado

Fórmulas, definiciones y calculadora

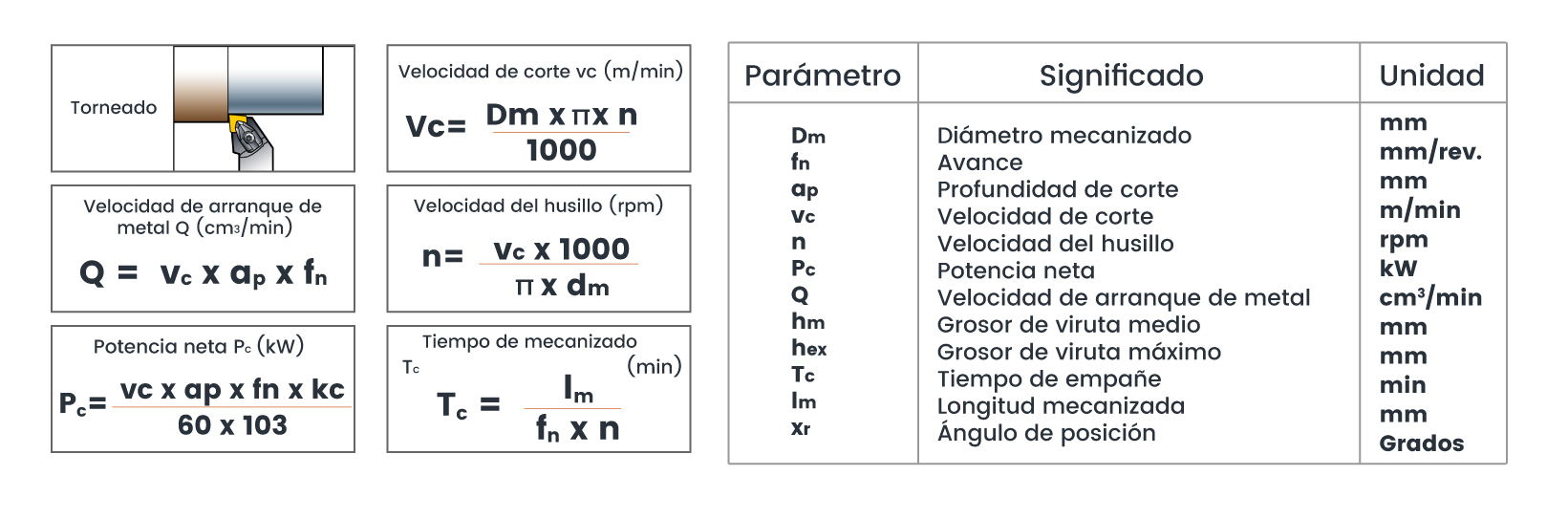

Principales fórmulas de datos de corte y definición de parámetros para torneado

Fórmulas y definiciones para fresado

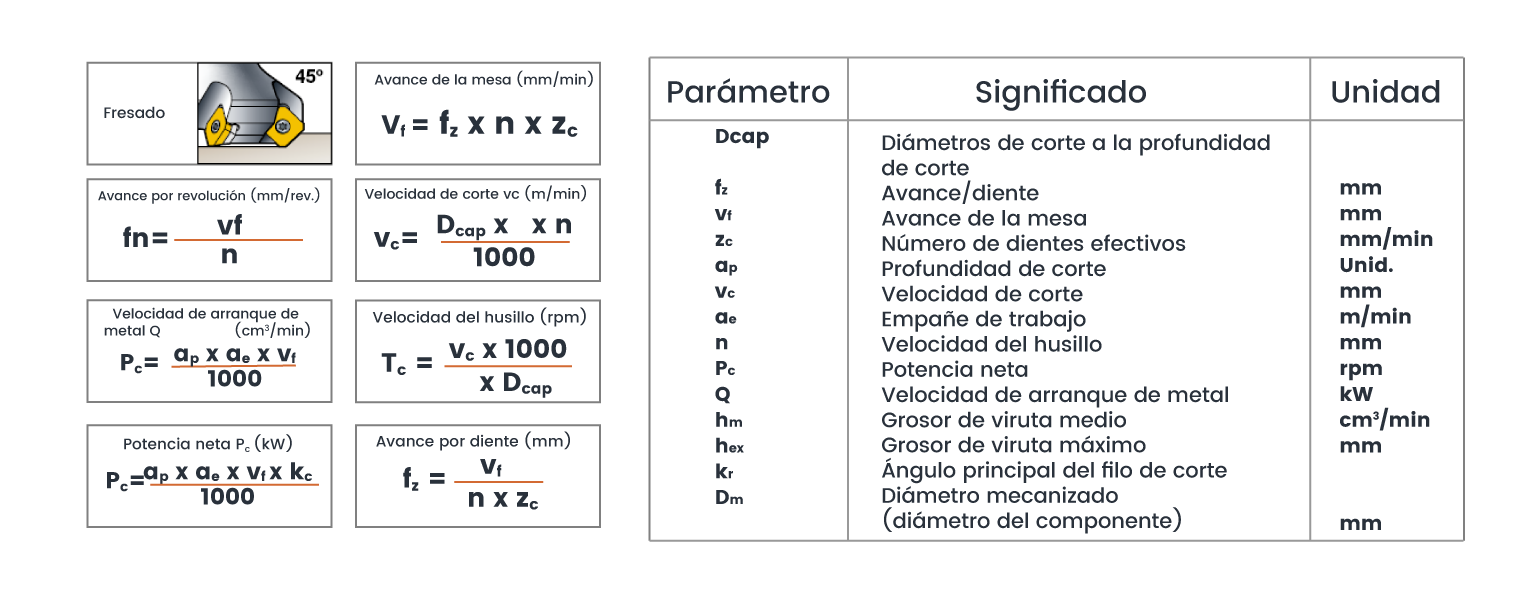

Principales fórmulas de datos de corte y definición de parámetros para fresado

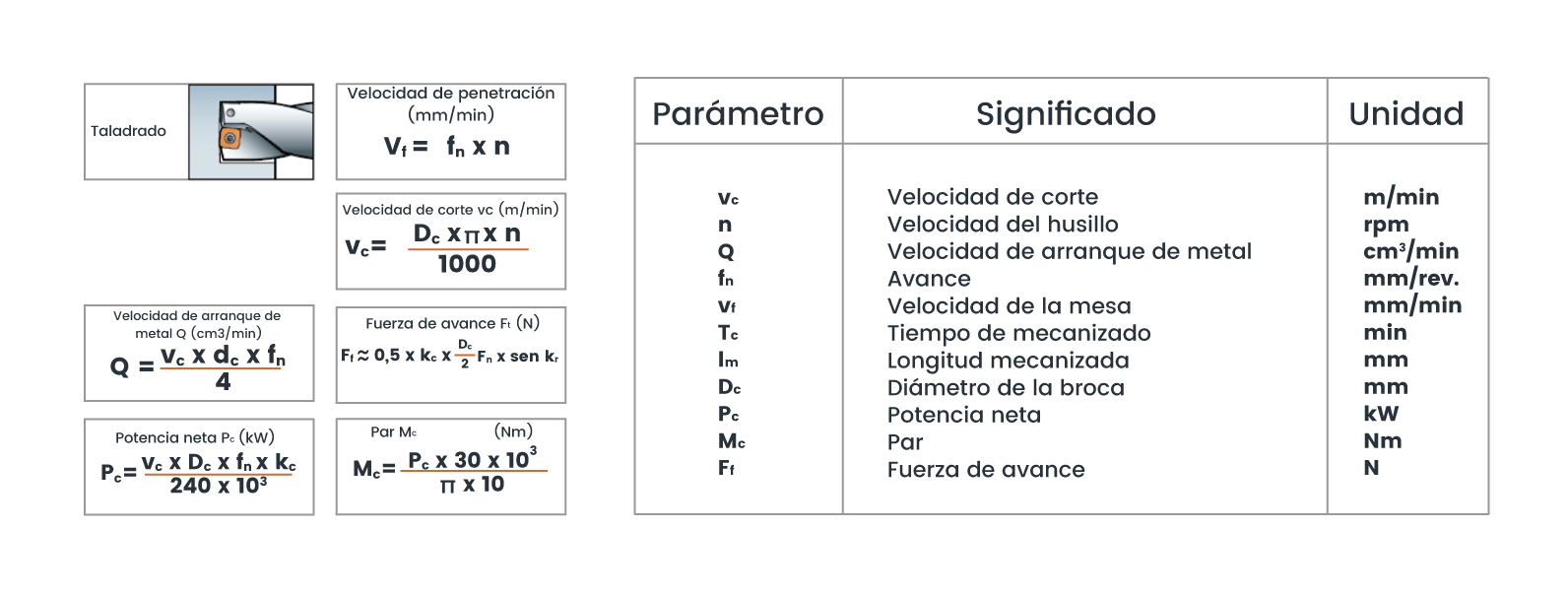

Fórmulas y definiciones para taladrado

Principales fórmulas de datos de corte y definiciones de parámetros