Introducción

Torneado

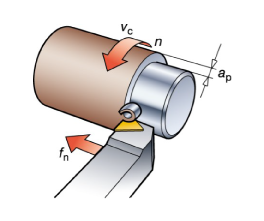

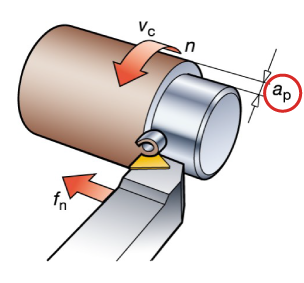

El torneado permite generar cuerpos cilíndricos y redondeados con una herramienta de punta única. En la mayor parte de los casos la herramienta permanece estacionaria, mientras que la pieza gira.

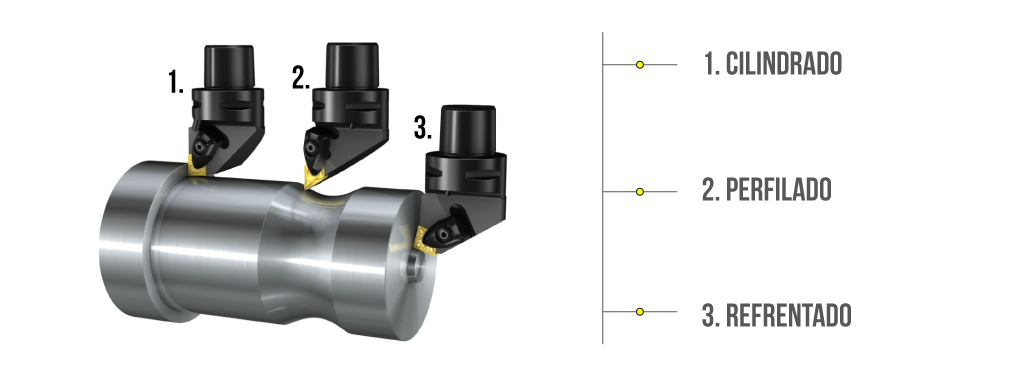

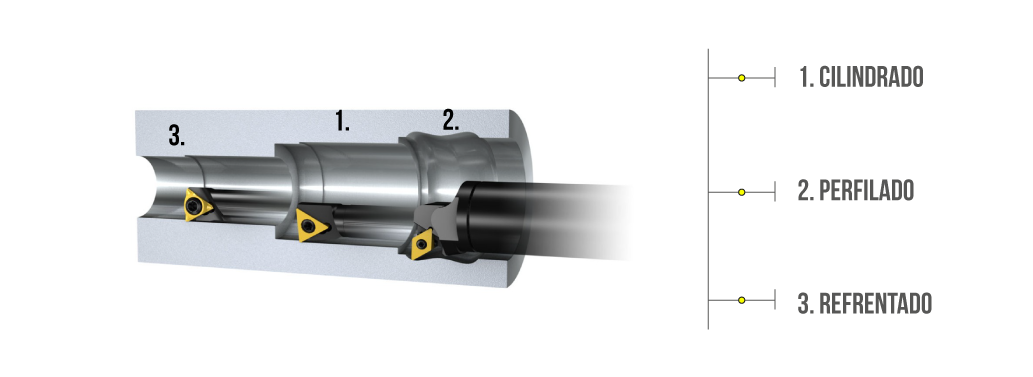

Torneado general

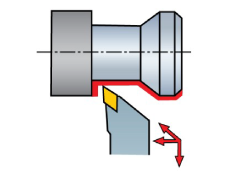

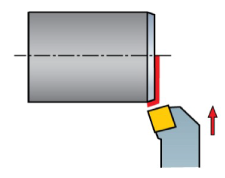

Torneado y refrentado con movimiento axial y radial de la herramienta.

Tres operaciones habituales de torneado:

- Cilindrado

- Refrentado

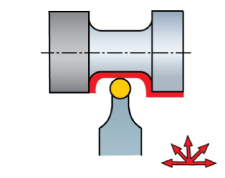

- Torneado en copia, ángulos, perfiles.

Teoría del torneado

Velocidad del husillo y velocidad de corte

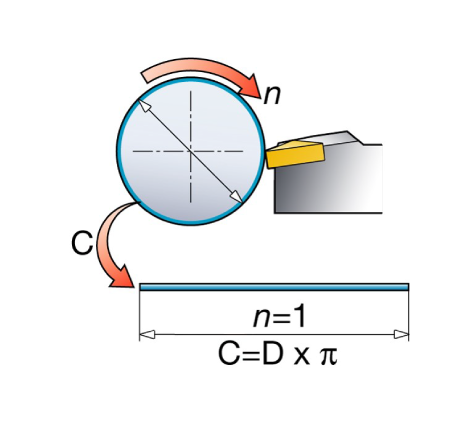

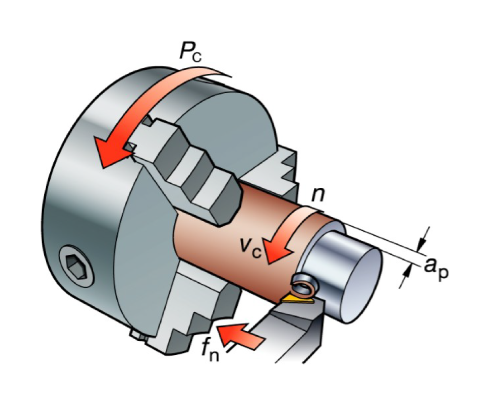

La velocidad del husillo es la velocidad de giro del plato y de la pieza en revoluciones por minuto, rpm.

La velocidad de corte es la velocidad superficial a la que se desplaza la herramienta sobre la pieza en metros por minuto, m/min.

Definiciones de velocidad de corte

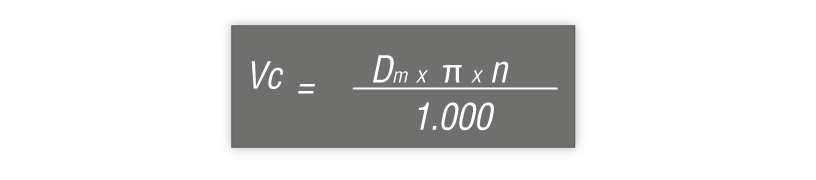

Vc = velocidad de corte (m/min)

Dm = diámetro mecanizado (mm)

N = velocidad del husillo (rpm)

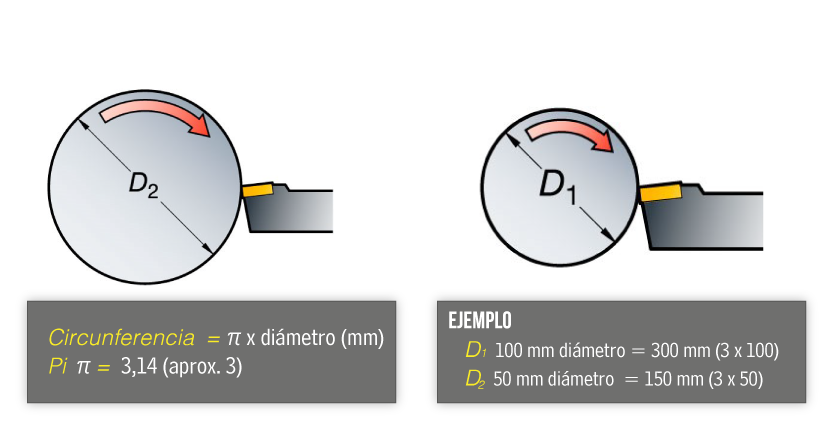

Circunferencia (perímetro) = π x Dm (mm)

Cálculo de la circunferencia (perímetro)

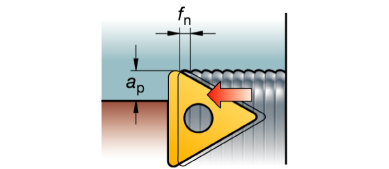

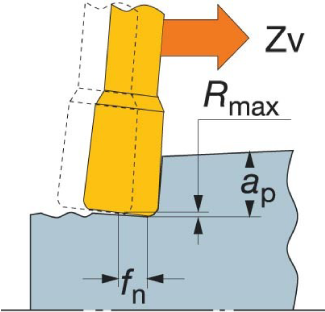

Definiciones de parámetros

N = velocidad de husillo (rpm)

Vc = velocidad de corte (m/min)

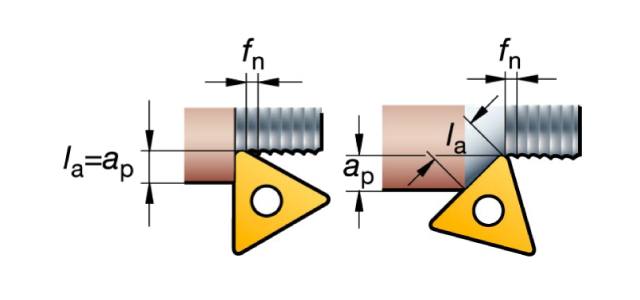

Fn = avance (mm/rev)

Ap = profundidad de corte (mm)

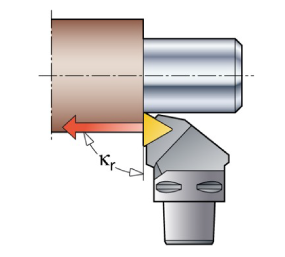

Kr = ángulo de posición

Definiciones de parámetros de corte y formación de virutas

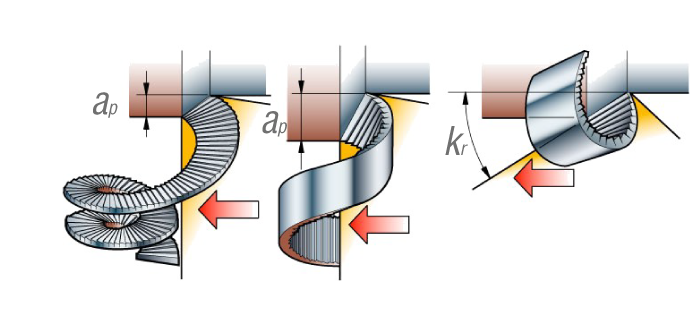

-La profundidad de corte,Ap, es la longitud del filo que entra en la pieza.

-La formación de la viruta varía con la profundidad del corte, el ángulo de posición, el avance, el material y geometría de la herramienta.

El avance, Fn, es la distancia que recorre el filo a lo largo del corte por cada revolución.

La longitud de filo de corte efectiva, La, depende de la profundidad del corte y del ángulo de posición.

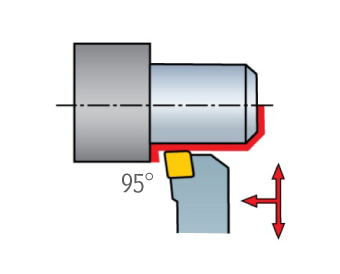

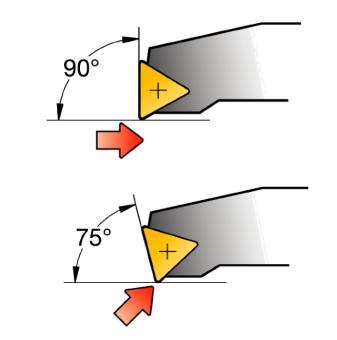

Efecto del ángulo de posición y del grosor de viruta

| Tipo de portaherramientas | Ángulo de posición kr | Grosor de viruta respecto al avance | Longitud de corte La en contacto de Ap 2 mm |

|---|---|---|---|

|

95°-90° | 1 | 2 |

|

75° | 0.96 | 2,98 |

|

60° | 0.87 | 2,3 |

|

45° | 0.71 | 2,82 |

|

48,7° | 0.71 | 5,1 |

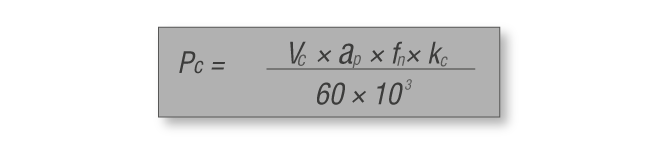

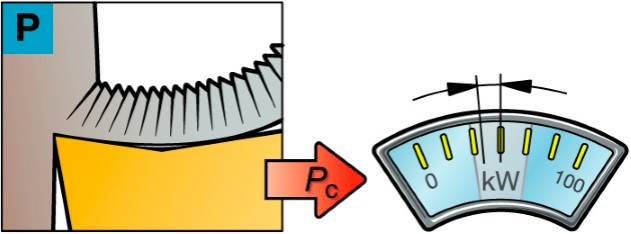

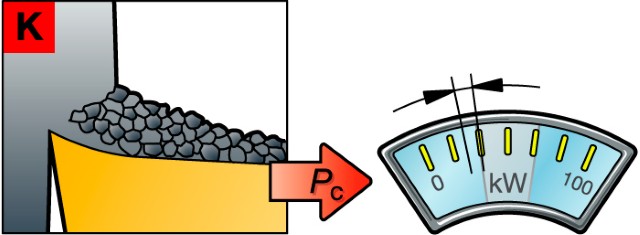

Cálculo de la potencia consumida, Pc (kw)

n = velocidad del husillo (rpm)

Vc = velocidad de corte (m/min)

fn = avance de corte (mm/rev)

ap = profundidad del corte (mm)

kc = fuerza de corte específica (N/mm2)

pc = potencia neta (kW)

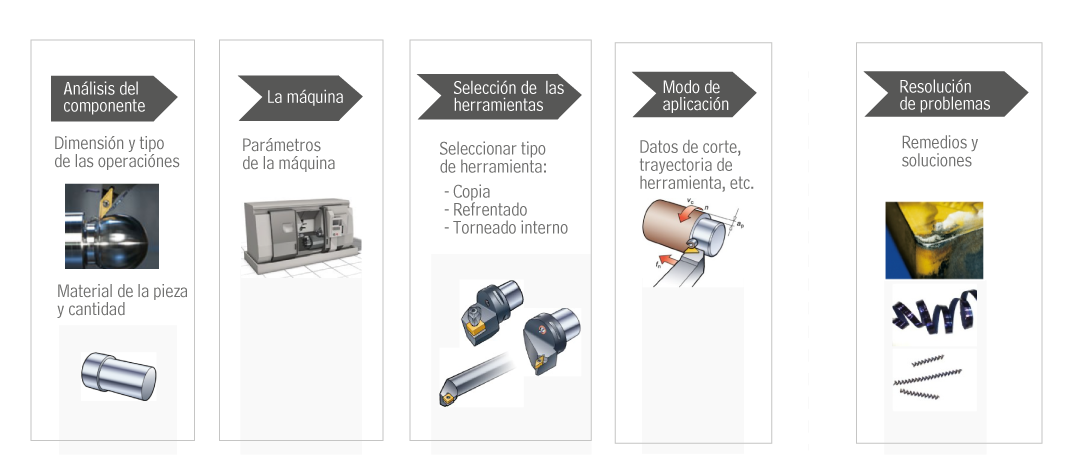

Procedimiento de selección de la herramienta de torneado Parte 1

Proceso de planificación de la producción

Parámetros que se deben considerar

Componente:

- Análisis de los requisitos dimensionales y de calidad de la superficie que se va a mecanizar.

- Tipo de operación (cilindrado, copia)

- Externa, interna

- Desbaste, mecanizado medio o acabado

- Trayectorias de la herramienta

- Número de pasadas

- Tolerancias

Material:

- Maquinabilidad

- Fundido o premecanizado

- Rotura de virutas

- Dureza

- Elementos de aleación

Algunas consideraciones importantes sobre la máquina:

- Estabilidad, potencia y par adecuados, especialmente para diámetros grandes.

- Sujeción del componente.

- Posición de la herramienta.

- Número de cambios de herramienta/ número de herramientas en la torreta.

- Limitación de rpm, cargador de barras.

- ¿Se dispone de husillos secundarios o de contrapunto?

- Se utiliza todo el apoyo posible.

- Fácil de programar.

- Fluido de corte y refrigerante.

Procedimiento de selección de la herramienta de torneado Parte 2

Selección de herramientas

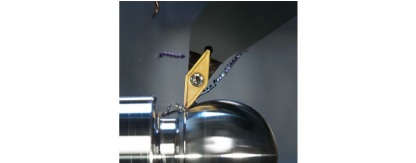

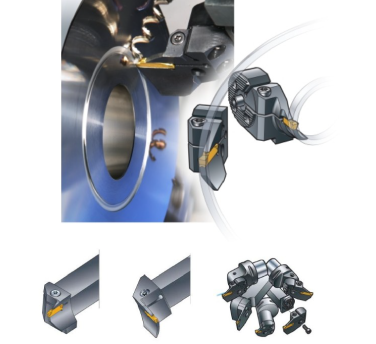

Distintas maneras de optimizar el torneado

Torneado con plaquitas rómbicas

Ventajas

- Versatilidad operativa.

- Gran ángulo de posición.

- Para torneado y refrentado.

- Buena resistencia para desbaste.

Desventajas

Puede presentar tendencia a la vibración en el torneado de componentes largos y finos.

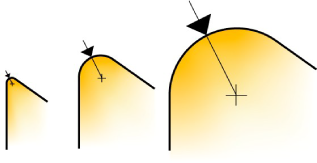

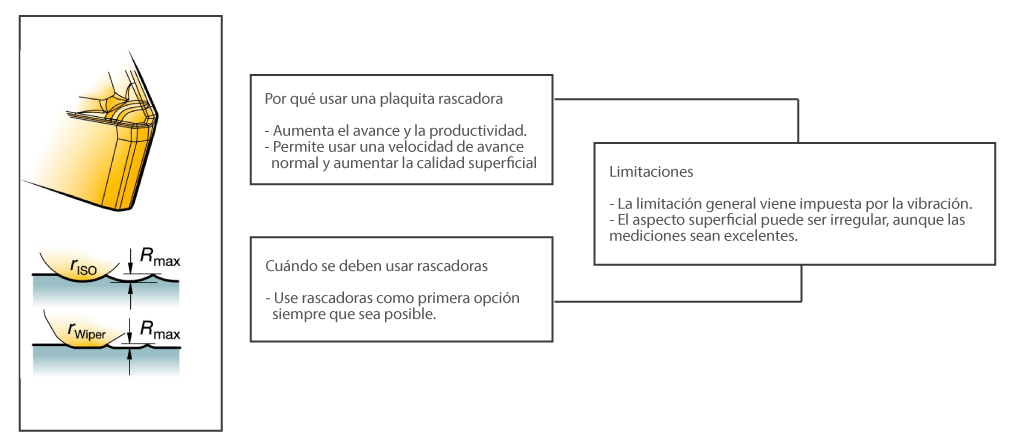

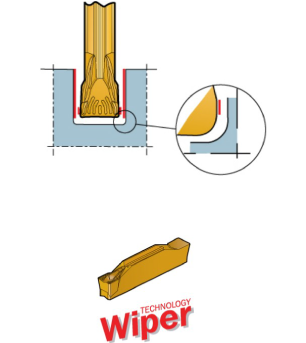

Aprovechar las plaquitas con geometría wiper( rascadora)

Ventajas

- Aumenta el avance y la productividad.

- Permite usar una velocidad de avance normal y aumentar la calidad superficial.

- Potencia la productividad.

Desventajas

El filo wiper no resulta eficaz ni en el torneado inverso ni en el perfilado.

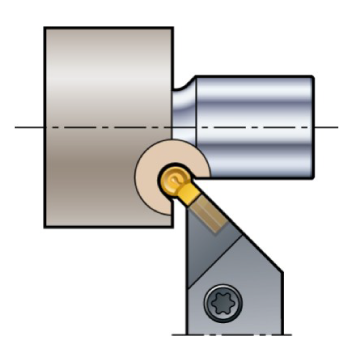

Nuevas maneras de torneado en copia

Ventajas

- Resultados correctos desde el primer componente.

- Ofrece un rango de tolerancias inmejorable.

- Reduce el tiempo de configuración y reglaje.

Desventajas

No se ajusta al estándar ISO.

Selección de herramientas

Consideraciones importantes sobre la aplicación

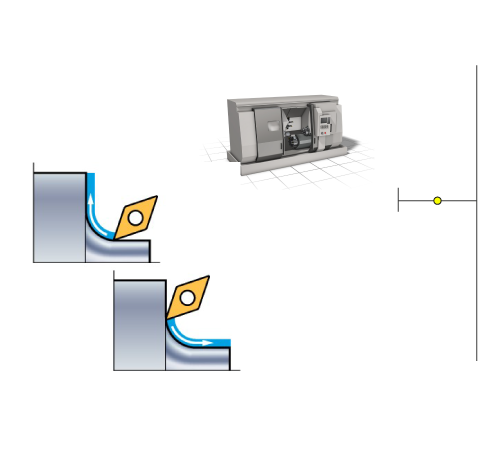

La trayectoria de la herramienta tiene una importante influencia sobre el proceso de mecanizado. Afecta a:

- Control de virutas.

- Desgaste de la plaquita.

- Calidad superficial.

- Duración de la herramienta.

En la práctica, el portaherramientas, la geometría y calidad de la plaquita, el material de la pieza y la trayectoria de la herramienta tienen una importante influencia en el tiempo de ciclo y en la productividad.

Resolución de problemas

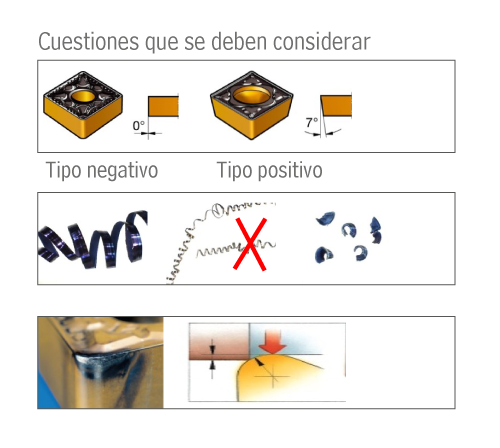

Cuestiones que se deben considerar

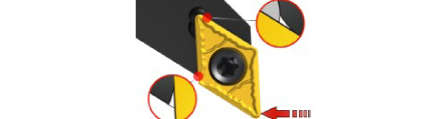

Tipo de plaquita

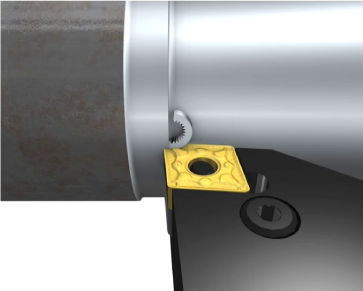

Use plaquitas positivas para fuerzas de corte reducidas en general y para torneado interno.

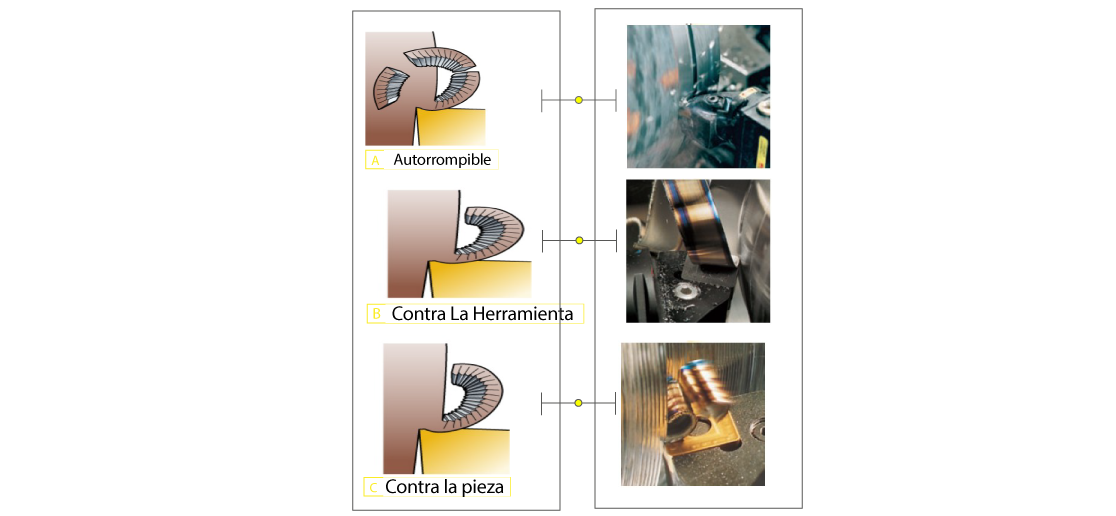

Rotura de virutas

Optimice la rotura de viruta variando la profundidad del corte, el avance o cambiando la geometría de plaquita.

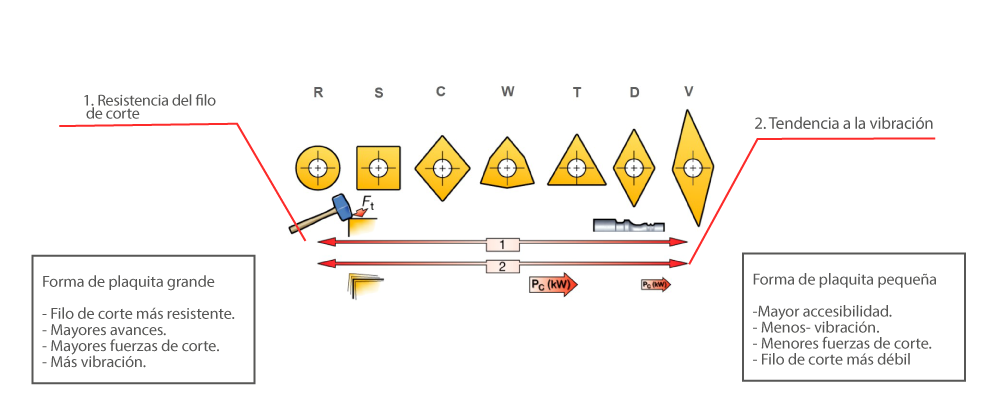

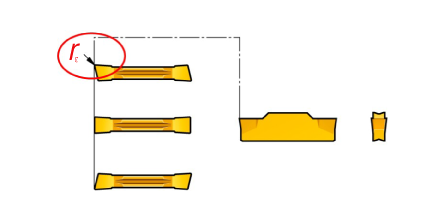

Radio de punta

La profundidad del corte deberá ser mayor que 2/3 del radio de punta.

Desgaste de la plaquita

Asegúrese de que el desgaste en incidencia no supera el valor orientativo de 0,3 mm.

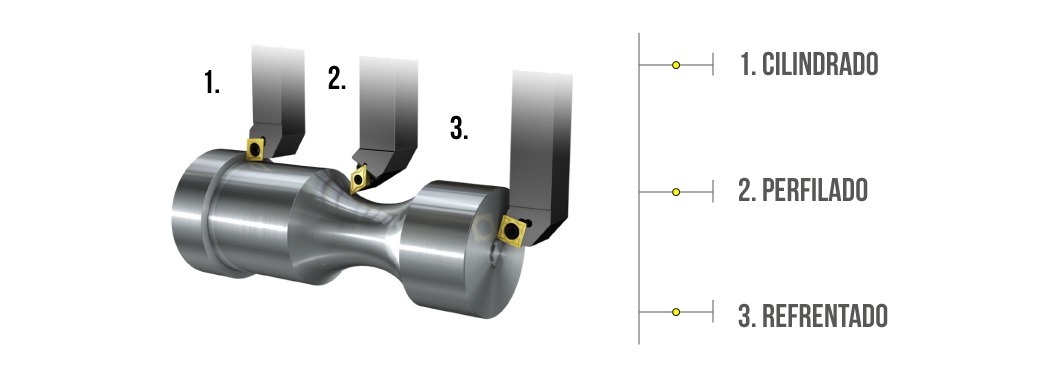

Torneado externo, plaquitas negativas

Cilindrado, perfilado y refrentado

Torneado externo, plaquitas positivas

Cilindrado, perfilado y refrentado

Torneado externo

Descripción general de portaherramientas externos

|

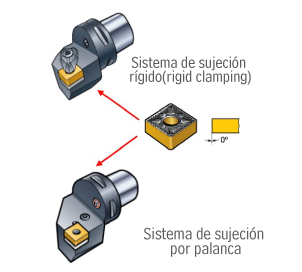

Plaquita negativa Sistema de sujeción rígido (Rigid clamping) |  |

Plaquita positiva Sistema Riel en T de sujeción por tornillo |

|

Plaquita negativa Sistema de sujeción por palanca |  |

Plaquita negativa/positiva Todos los sistemas de sujeción Cabezas de corte |

|

Plaquita positiva Sistema de sujeción por tornillo |  |

Plaquita positiva Sistema de sujeción por tornillo |

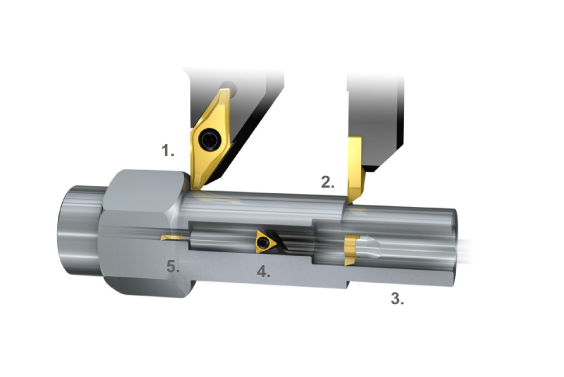

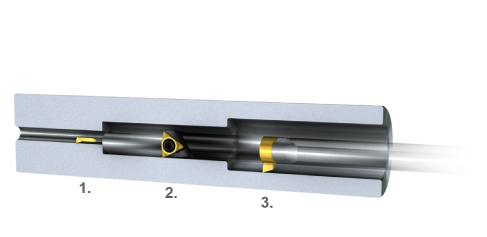

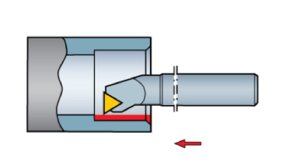

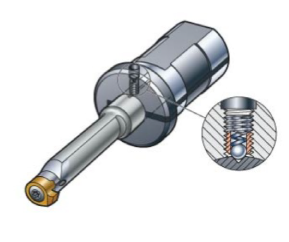

Torneado interno

Cilindrado y perfilado

Torneado interno

Descripción general de barras internas

|

Plaquita negativa/positiva. Barras de mandrinar antivibratorias. Diám. mín. orificio 40 mm |  |

Plaquita negativa/positiva. Todos los sistemas de sujeción Cabezas de corte Diám. mín. orificio 20 mm |

|

Plaquita negativa. Sistema de sujeción rígido (Rigid clamping) Diám. mín. orificio 32 mm |  |

Plaquita positiva. Sistema de sujeción por tornillo Cabezas de corte Diám. mín. orificio 6 mm |

|

Plaquita negativa. Sistema de sujeción por palanca Diám. mín. orificio 20 mm |  |

Barras de mandrinar antivibratorias para torneado interno Diám. mín. orificio 13 mm |

Herramientas para mecanizado de piezas pequeñas

Descripción general de herramientas para torneado externo e interno

- Torneado externo

- Torneado externo (máquinas de cabezal deslizante)

- Torneado interno (plaquitas intercambiables)

- Torneado interno

- Torneado interno (barritas de metal duro)

Herramientas para mecanizado de piezas pequeñas

Descripción general de herramientas para torneado interno

- Torneado interno (barritas de metal duro)

- Torneado interno (barras de mandrinar)

- Torneado interno (plaquitas intercambiables)

Herramientas para mecanizado de piezas pequeñas

Descripción general de herramientas para torneado externo e interno

|

Plaquita positiva Sistema de sujeción por tornillo |  |

Plaquita positiva Sistema de sujeción por tornillo | ||

| Herramientas para torneado externo |  |

Plaquita positiva Sistema de sujeción por tornillo |  |

Plaquita positiva Sistema de sujeción por tornillo | Herramientas para torneado interno |

|---|---|---|---|---|---|

|

Plaquita positiva Sistema de sujeción por tornillo |  |

Plaquita positiva Barritas de metal duro |

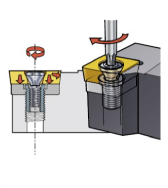

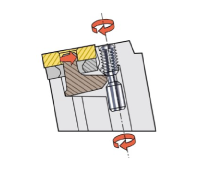

Descripción general de sistemas de sujeción de portaherramientas

Sujeción de plaquitas de forma básica negativa

Sistema de sujeción por tornillo

Sujeción de plaquitas positivas de riel en T

Sistemas modernos de sujeción de plaquitas para herramientas de torneado

| Sujeción rígida (rigid clamping) | "Tipo de palanaca P" | Sujeción por tornillo | Sistema de sujeción por tornillo con riel en T |

|

|

|

|

|

|

|

|

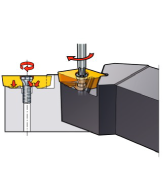

Selección de plaquitas

Algunos factores básicos

El complejo mundo del mecanizado de metal

La interacción entre el material de la pieza, la geometría y la calidad

- La interacción entre una geometría y una calidad optimizadas para un material de pieza determinado es la clave para conseguir un mecanizado con éxito.

- Estos tres factores principales se deben estudiar con atención y adaptar a la operación de mecanizado en cuestión.

- Es de vital importancia poseer el conocimiento y comprensión de cómo jugar con estos factores.

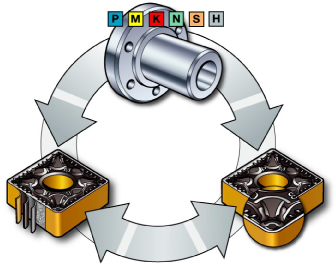

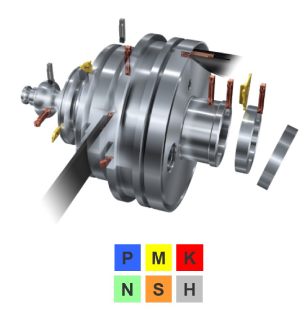

Seis grupos principales de materiales de las piezas

Distintas características en cuanto a arranque de viruta

Torneado de acero, acero inoxidable y fundición de hierro

Distintas características de arranque de viruta

Torneado de acero, formación de viruta

Distintos patrones de rotura de viruta

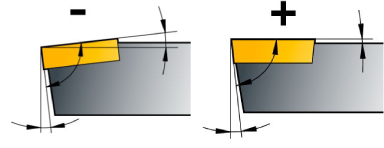

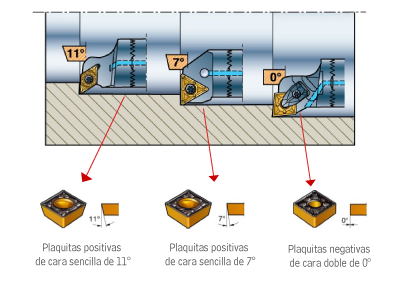

Ángulo de desprendimiento

Corte positivo y negativo

Ángulo entre la cara superior de la plaquita y el eje horizontal de la pieza

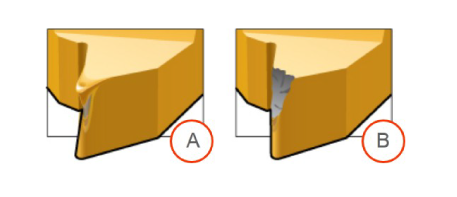

Plaquitas negativas frente a plaquitas positivas

Tipo negativo

|

|

Tipo positivo

|

Nota: El ángulo de incidencia es el ángulo entre la cara frontal de la plaquita y el eje vertical de la pieza (cuando esta gira alrededor de un eje horizontal).

La importancia de la geometría de plaquita

La formación de viruta es el factor clave en torneado

- En comparación con el torneado, en el fresado y taladrado hay muchos otros factores que influyen en la formación de viruta.

- El torneado es una operación de corte sencilla con una herramienta estacionaria y una pieza giratoria.

- El ángulo de desprendimiento, la geometría y el avance juegan un papel importante en el proceso de formación de viruta.

- También la disipación de calor de la zona de corte mediante las virutas (80%) es un factor esencial.

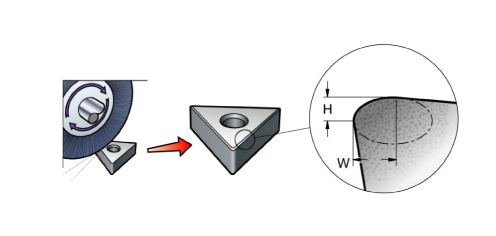

El diseño de las plaquitas modernas

Plaquita de torneado de acero para torneado medio.

Refuerzo del filo de corte

El tratamiento de redondeado de filo (ER) aporta la microgeometría final.

- El redondeado de filo, ER (Edge Roundness), se efectúa antes de aplicar el recubrimiento y confiere su forma final al filo de corte (microgeometría).

- La proporción W/H depende de la aplicación.

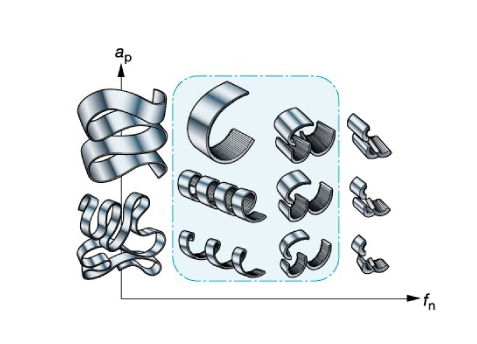

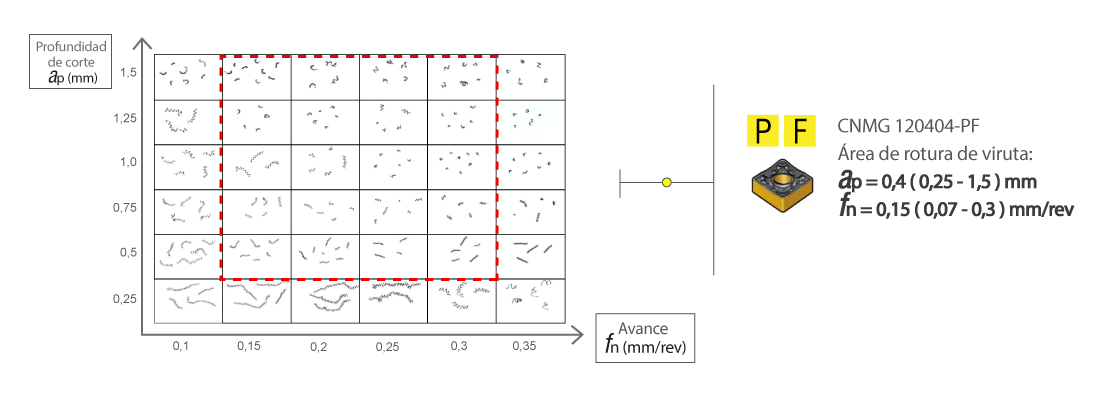

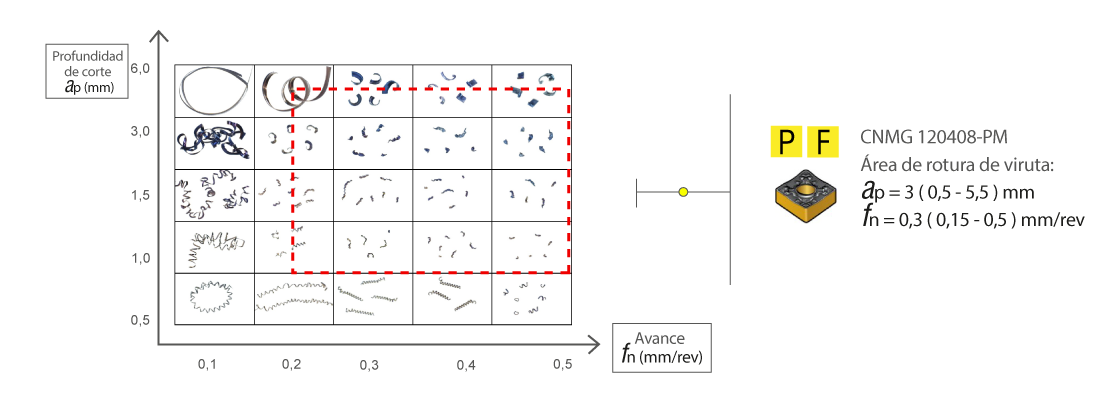

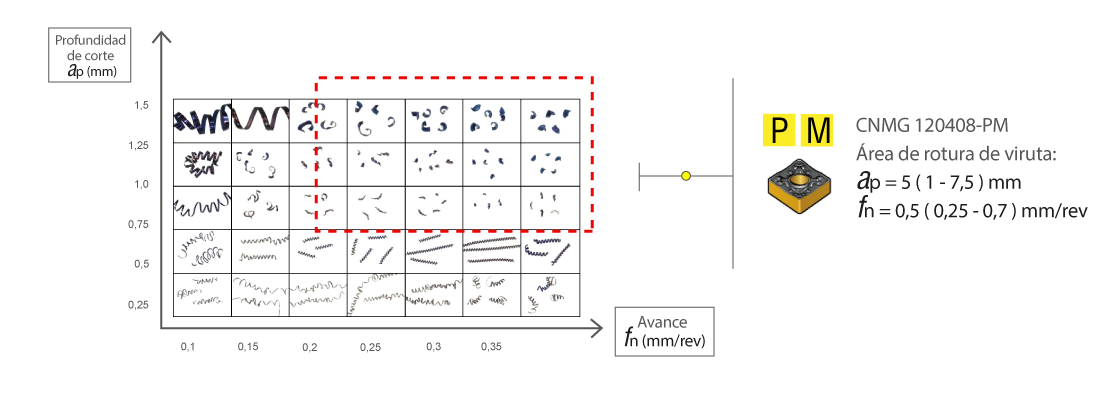

Área de trabajo de una geometría de plaquita dada

- La profundidad de corte (ap) y el Avance (fn) se deben adecuar a la zona de rotura de viruta de la geometría en cuestión para conseguir un aceptable control de virutas.

- Una excesiva resistencia a la rotura de virutas puede ocasionar rotura de la plaquita.

- Si las virutas son demasiado largas, se pueden producir perturbaciones en el proceso de mecanizado y un deficiente acabado superficial.

Tres áreas principales de aplicación en torneado

F, Acabado fino

M, Mecanizado medio

R, Desbaste rugoso

Diagrama de rotura de viruta

Acabado del acero, CMC 02.1

Mecanizado medio del acero, CMC 02.1

Desbaste del acero, CMC 02.1

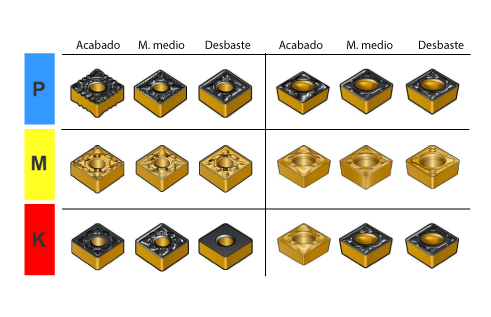

Plaquitas negativas y positivas específicas para el torneado de acero, acero inoxidable y fundición de hierro.

Plaquitas negativas y positivas específicas para aluminio, aleaciones termorresistentes y acero templado hierro.

Gama de materiales de herramientas de corte

- Metales duros sin recubrimiento (HW).

- Metales duros con recubrimiento (HC).

- Cermets (HT, HC).

- Cerámicas (CA, CN, CC).

- Nitruros de boro cúbico (CBN).

- Diamantes policristalinos (DP, HC).

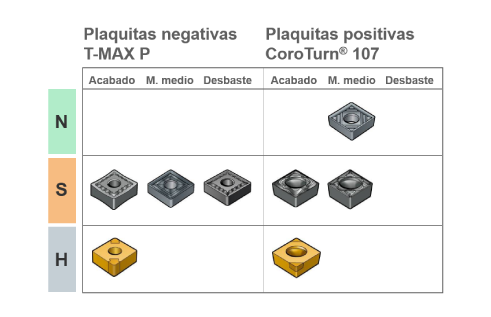

Selección de la forma de plaquita

Influencia de la forma grande o pequeña de la plaquita

Selección de la forma de plaquita

Número de filos de corte

| Forma de plaquita |  |

|

|

|

|

|

|

|---|---|---|---|---|---|---|---|

| ISI (primera letra) | R | S | C | W | T | D | V |

| Número de filos plaquitas negativas | 8 | 4 | 6 | 6 | 4 | 4 | |

| Número de filos plaquitas postivas | 4 | 2 | 3 | 3 | 2 | 2 |

Selección del radio de punta

Efecto de radio de punta grande y pequeño

Radio de punta pequeño

|

|

Radio de punta grande

|

|---|

Torneado de alto avance con plaquitas wiper (rascadoras)

Rascadoras. Información general

Rascadoras. Información general

Solución técnica

- Cada filo se compone de 3-9 radios distintos.

- La superficie de contacto entre la plaquita y el componente es más amplia con rascadoras.

- Este mayor contacto superficial da lugar a un mejor acabado.

- La mayor superficie de contacto aumenta las fuerzas de corte, lo que hace que las rascadoras sean más sensibles a la vibración al mecanizar componentes inestables.

Influencia de los parámetros de corte en la duración de la herramienta

Influencia en la duración

ap - poca influencia en la duración

fn - menos influencia en la duración que vc

vc - más influencia en la duración ajuste vc para favorecer la economía

Use las posibilidades

ap - para reducir el número de cortes

fn - para reducir el tiempo de corte

vc - para aumentar la duración

Influencia de la velocidad de corte (Vc)

El factor más influyente en la duración de la herramienta

Excesivamente alta

- Rápido desgaste en incidencia.

- Deficiente acabado.

- Rápida formación de cráteres.

- Deformación plástica.

Excesivamente baja

- Filo de aportación.

- Deficiente economía del proceso.

Influencia del avance (fn)

El factor más influyente en la productividad

Excesivamente alta

- Pérdida del control de viruta.

- Deficiente acabado superficial.

- Formación de cráteres y deformación plástica.

- Elevada demanda de potencia.

- Soldadura de virutas.

- Golpeteo de las virutas.

Excesivamente baja

- Virutas largas y continuas.

- Deficiente economía del proceso.

Influencia de la profundidad del corte (ap)

Excesivamente profundo

- Elevada demanda de potencia.

- Rotura de plaquita.

- Mayores fuerzas de corte.

Excesivamente superficial

- Pérdida del control de viruta.

- Vibraciones.

- Excesivo calentamiento.

- Deficiente economía del proceso.

Portaherramientas para torneado externo

Selección de portaherramientas y modo de aplicación

- Una firme sujeción de la plaquita y del portaherramientas es un factor esencial para la estabilidad del torneado.

- Los distintos tipos de portaherramientas se definen según el ángulo de posición, la forma y el tamaño de la plaquita usada.

- La selección del sistema portaherramientas se efectúa principalmente en función del tipo de operación.

- Otro factor importante en la selección es el uso de plaquitas positivas o negativas

Torneado externo

Cuatro áreas de aplicación principales

Cilindrado y refrentado

Perfilado

Refrentado

Fresado axial

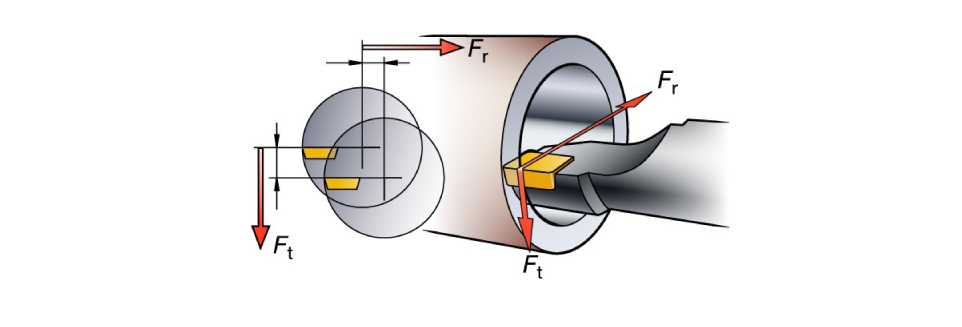

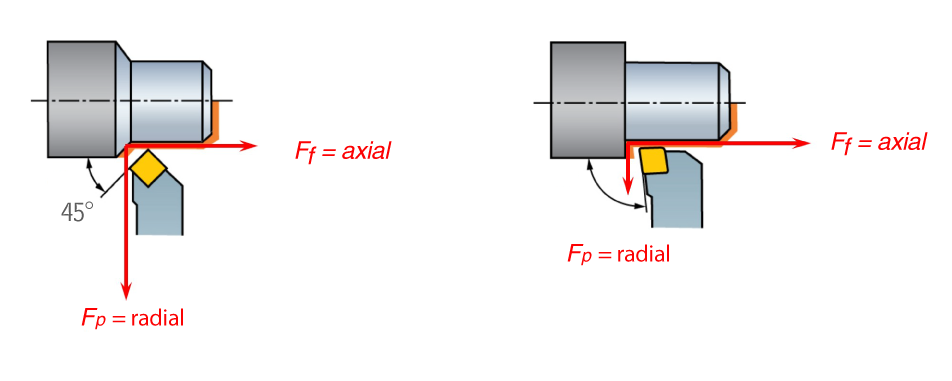

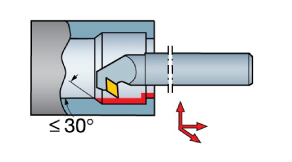

Gran ángulo de posición

Características / ventajas:

- Las fuerzas de corte se dirigen hacia el mango.

- Permite tornear en escuadra.

- Mayores fuerzas de corte en entrada y salida.

- Tendencia a la entalla en materiales termorresistentes HRSA y en materiales duros.

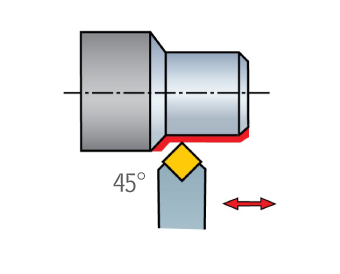

Pequeño ángulo de posición

Características / ventajas:

- Las virutas generadas son más finas.

- Mayor productividad.

- Menor desgaste en entalla.

- No permite tornear en escuadra.

- La dirección de las fuerzas es tanto axial como radial.

- Tendencia a la vibración.

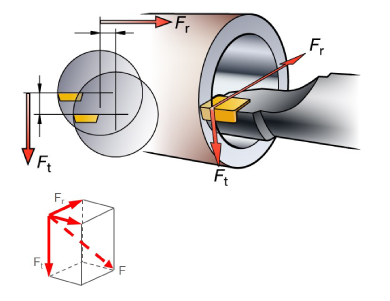

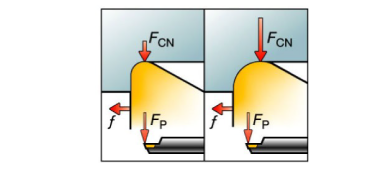

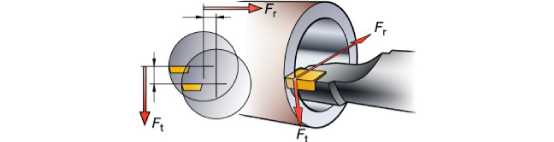

Influencia del ángulo de posición

Fuerzas de corte axiales y radiales

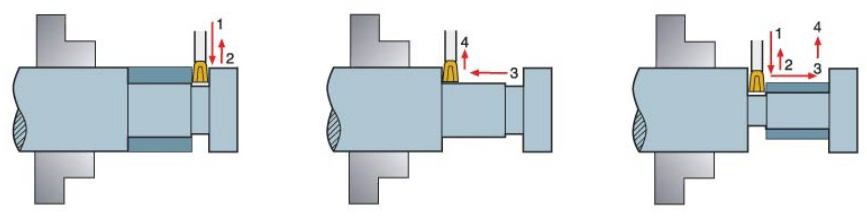

Sistemas modernos de sujeción de plaquitas para herramientas de torneado

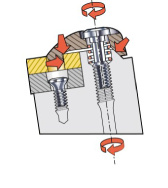

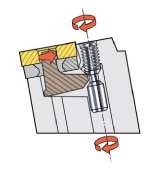

Sujeción rígida (rigid clamping)

- Plaquitas negativas.

- Excelente sujeción.

- Sencillo intercambio.

Tipo de “palanca P”

- Plaquitas negativas.

- Flujo de virutas sin obstáculos.

- Sencillo intercambio.

Sujeción por tornillo

- Plaquitas positivas.

- Segura sujeción de la plaquita.

- Flujo de virutas sin obstáculos.

Sujeción por tornillo

- Plaquitas positivas.

- Sujeción muy segura.

- Gran precisión.

Definición del sistema de sujeción idóneo

++ = Sistema portaherramientas recomendado

+ = Alternativa

| Sitema de herramienta | Plaquitas negativas | Plaquitas positivas | Plaquitas cerámicas y de CBN | |||||

|---|---|---|---|---|---|---|---|---|

| CoroTurn RC | T-Max P | CoroTurn 107 | CoroTurn TR | CoroTurn 107 | T-Max | |||

| Sitema de sujeción | Sujeción rígida(rigid clamping) | Sujeción por palanca | Sujeción por cuña | Sujeción por tornillo | Sujeción rígida (rigid clamping | Sujeción superior | ||

| O p e r a c i ó n |

Cilindrado y refrentado | ++ | + | + | + | + | ++ | + |

| Perfilado | ++ | + | + | ++ | ++ | ++ | + | |

| Refrentado | ++ | + | + | + | ++ | + | ||

| Fresado axial | + | ++ | ++ | |||||

Torneado externo

Recomendación de plaquita en función de la operación

++ = Forma de plaquita recomendada

+ = Alternativa

| Torneado externo | 80°

|

55°

|

-

|

90°

|

60°

|

80°

|

35°

|

55°

|

|---|---|---|---|---|---|---|---|---|

|

++ | + | + | + | + | + | + | |

|

++ | + | + | + | + | |||

|

+ | + | + | ++ | + | + | + | |

|

++ | + |

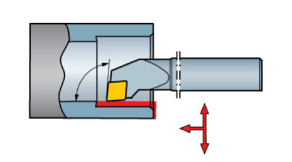

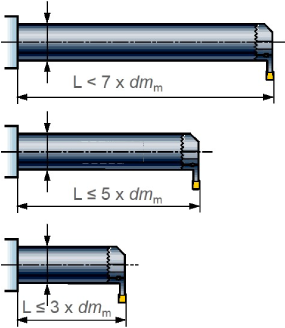

Portaherramientas para torneado interno

Directrices generales

- En el torneado interno (mandrinado), la selección de la herramienta está muy condicionada por el diámetro y longitud del orificio del componente.

- Seleccione el mayor diámetro de barra y la prolongación más pequeña posibles.

- La evacuación de viruta es un factor crítico para conseguir un buen mandrinado.

- El método de sujeción es decisivo en lo que respecta al rendimiento y el resultado.

Portaherramientas para torneado interno

Directrices generales

Componente tangencial

- Fuerza la herramienta hacia abajo, la desvía de su eje central.

- Reduce el ángulo de incidencia.

Componente radial

- Altera la profundidad del corte, con la consiguiente modificación del grosor de viruta.

- Hace que las dimensiones superen la tolerancia de desviación, y produce riesgo de vibración.

Componente axial

- Paralela al avance de la herramienta.

Selección del angulo de posición

Ángulo de posición y fuerzas de corte

- Seleccione un ángulo de posición cercano a 90°.

- Si es posible, no se trabajará por debajo de 75°, ya que se produce un drástico aumento de la fuerza radial de corte, Fcn.

- Menor fuerza radial = menor flexión.

- La fuerza de corte axial, Fp, es paralela a la barra de mandrinado.

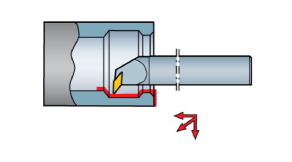

Torneado interno

Cuatro áreas de aplicación principales

|

Cilindrado y refrentado |

|

Cilindrado |

|

Perfilado |

|

Perfilado/mandrinado inverso |

Recomendación de plaquita en función de la operación

| Torneado externo | 80°

|

55°

|

-

|

90°

|

60°

|

80°

|

35°

|

55°

|

|---|---|---|---|---|---|---|---|---|

|

+ | + | + | + | ++ | + | ||

|

++ | + | + | |||||

|

++ | + | + | + | + |

Selección de la forma básica de la plaquita

Las plaquitas positivas originan menores fuerzas de corte y menor flexión de la herramienta

- Las geometrías positivas generan menores fuerzas de corte.

- Las plaquitas con ángulo de incidencia de 7° son la primera elección para orificios pequeños y medios desde 6 mm de diámetro.

- Las plaquitas con ángulo de incidencia de 11° son la primera elección cuando se requieren fuerzas de corte reducidas y grandes voladizos.

- Para que la economía del proceso sea favorable, use plaquitas negativas cuando se necesiten voladizos pequeños y condiciones estables.

Área de viruta y radio de punta

Fuerzas de corte y flexión de la herramienta

Tanto las áreas de viruta pequeñas como las grandes pueden ocasionar vibraciones:

- Las grandes debido a fuerzas de corte excesivas.

- Las pequeñas debido a una excesiva fricción entre la herramienta y la pieza.

- La relación entre el radio de punta y el DOC (profundidad del corte, Depth Of Cut) influye en la tendencia a la vibración.

- Menor fuerza radial = menor flexión.

- Como regla general, seleccione un radio de punta algo menor que la profundidad del corte.

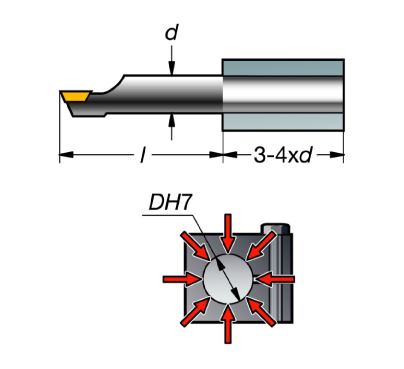

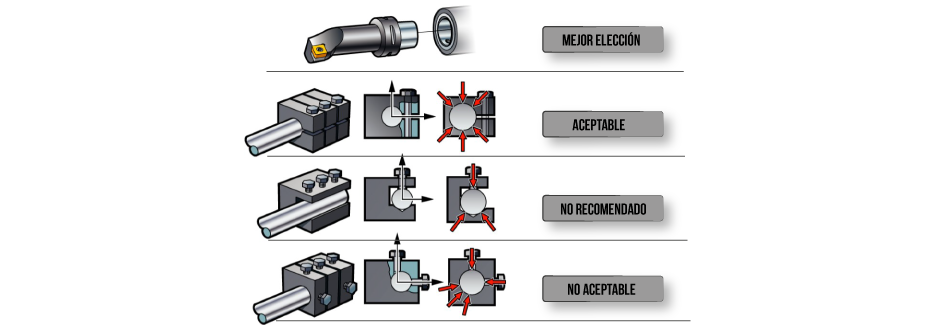

Método de sujeción de la barra de mandrinar

Fuerzas de corte y flexión de la herramienta

- Máximo contacto entre la herramienta y el portaherramientas (diseño, tolerancia dimensional).

- Longitud de sujeción tres o cuatro veces el diámetro de la barra (para equilibrar las fuerzas de corte).

- Resistencia y estabilidad del portaherramientas.

Requisitos de la herramienta para sujeción

Máximo contacto entre la herramienta y el portaherramientas

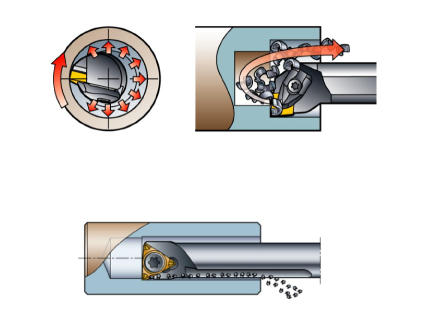

Evacuación de viruta

La evacuación de viruta es un factor crítico para conseguir un buen mandrinado

- La fuerza centrífuga empuja las virutas hacia la pared interna del orificio.

- Las virutas pueden dañar el interior del orificio.

- El uso de refrigerante interno puede ayudar a la evacuación de viruta.

- Se recomienda mandrinar de arriba abajo para mantener las virutas alejadas del filo de corte.

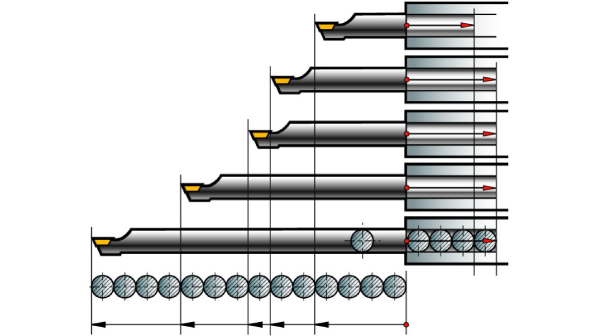

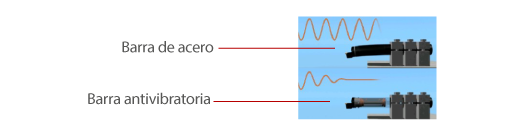

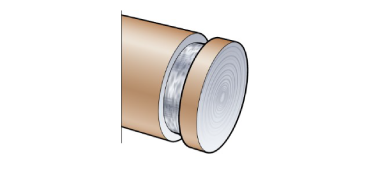

Voladizo de la herramienta recomendado

Máximo voladizo para distintos tipos de barras

- 1. Barra de acero (hasta 4 x D).

- 2. Barra de metal duro (hasta 6 x D).

- 3. Barra corta y antivibratoria (hasta 7 x D).

- 4. Barra larga y antivibratoria (hasta 10 x D).

- 5. Barra de mandrinar antivibratoria reforzada con metal duro (hasta 14 x D).

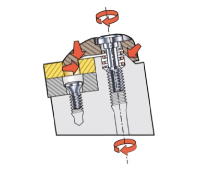

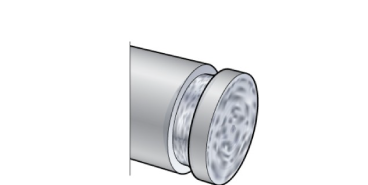

Eliminación de la tendencia a la vibración

Mecanizado interno con barras de mandrinar antivibratorias

- Aumenta la productividad en orificios profundos.

- Reduce al mínimo las vibraciones.

- Se mantiene o mejora el rendimiento del mecanizado.

- Las barras de mandrinado amortiguadas se ofrecen:

- En diámetros desde 10 mm.

- Para prolongaciones máximas de 14×D (reforzadas con metal duro).

Nuevas Herramientas y soluciones en Torneado

Click aquí

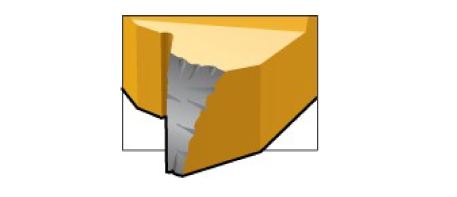

Inveio

La orientación unidireccional del cristal

Inveio™ es la innovación tecnológica de la orientación unidireccional del cristal en la capa del recubrimiento de alúmina que proporcione a las plaquitas un nuevo nivel de resistencia al desgaste y vida útil de la herramienta.

La ciencia material tras la tecnología

En los cubrimientos de CVD de alúmina convencionales, la dirección de crecimiento de los cristales es aleatoria. Al desarrollar Inveio™, nuestros expertos descubrieron una forma de controlar el crecimiento en esta capa del recubrimiento, a fin de garantizar que todos los cristales se alineasen en la misma dirección, con la parte más robusta orientada hacia la superficie superior. Esto se aprecia en las imágenes de microscopio mostradas más abajo, donde cada dirección del cristal presenta un color específico.

|

|

| En los recubrimientos de CVD de alúmina convencionales, la orientación de los cristales es aleatoria. | Con Inveio, cada cristal del recubrimiento de alúmina se alinea en la misma dirección, hacia la superficie superior. |

La innovación nunca duerme

En 1969, el mismo año en que se pisó la luna por primera vez, Sandvik Coromant introdujo la primera plaquita del mundo de metal duro con recubrimiento de CVD, una calidad ISO P25. Desde entonces han seguido liderando el desarrollo en lo que se refiere a materiales de herramientas y procesos.

El efecto de Inveio

Los cristales unidireccionales densamente agrupados crean una fuerte barrera en dirección a la zona de corte y la viruta. Esto mejora considerablemente la resistencia al desgaste en incidencia y en cráter. Un efecto adicional es la rápida dispersión del calor de la zona de corte. Lo que contribuye a mantener la forma del filo durante prolongados tiempos en corte.

Predictibilidad y vida útil de la herramienta

El mayor efecto de Inveio™ se aprecia en la robustez de la plaquita, la resistencia al desgaste y la duración de la herramienta. El efecto del recubrimiento Inveio se suma al resto de los elementos de la plaquita: el sustrato, la forma del filo y el proceso de tratamiento posterior. Todo esto, combinado, da lugar a una prolongada y predecible vida útil de la herramienta.

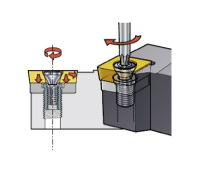

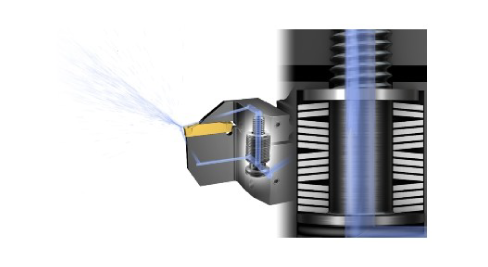

Coroturn TR

Perfilado de gran precisión

Para conseguir unos perfiles de máxima calidad, la clave es evitar que las fuerzas de corte provoquen micromovimientos en la plaquita. El estable adaptador iLock de CoroTurn TR ha sido desarrollado para superar este reto y es nuestra primera elección para perfilado exterior.

Ventajas

Componentes de gran precisión y procesos muy seguros

- Sujeción de la plaquita estable (iLock) que garantiza una repetibilidad y una precisión altas, a la vez que permite aplicar datos de corte elevados.

- Refrigerante de gran precisión que mejora el control de la viruta y la vida útil de la herramienta.

Características

iLock™ para un bloqueo de precisión de la plaquita

La guía en forma de T del portaherramientas, la ranura correspondiente en la plaquita y el tornillo bloquean la plaquita con precisión y seguridad. Esto evita que la plaquita se mueva y garantiza

- Gran estabilidad y estrechas tolerancias

- Reglajes y cambios muy repetibles

- Precisión del posicionamiento de la plaquita con un margen de ±0.05 (±+0.002 pulg.)

Disponibilidad de diferentes opciones de portaherramientas con refrigerante de gran precisión, consulte la información del producto.

Aplicación

- Primera elección para perfilado exterior

- Aplicaciones de mecanizado medio y acabado

- Centros de torneado, máquinas multitarea y máquinas con cabeza móvil grandes.

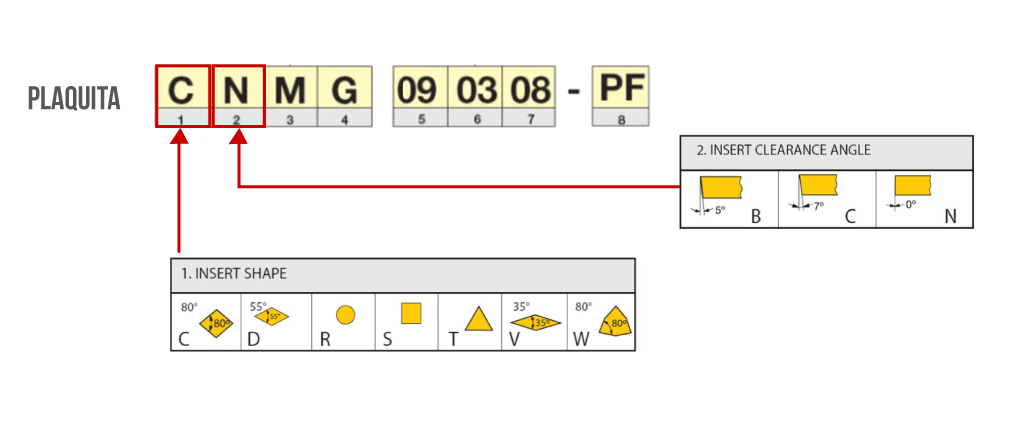

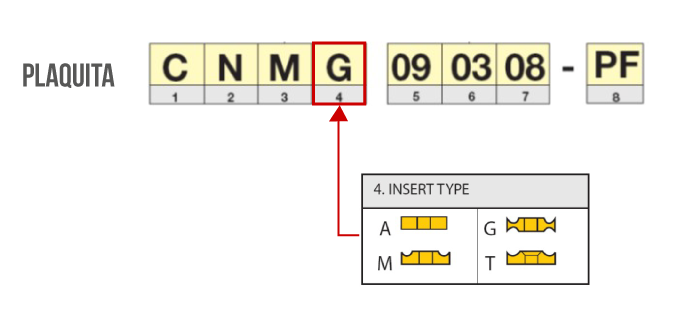

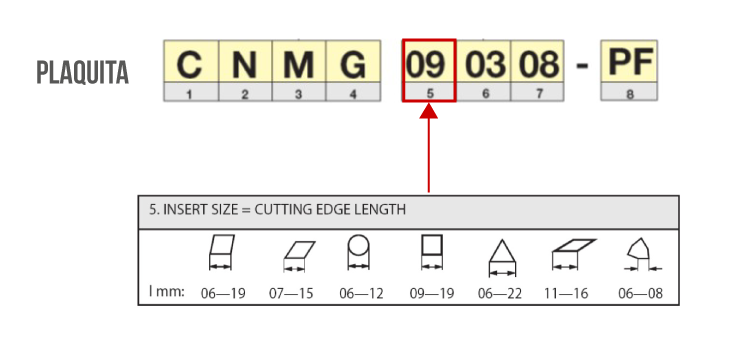

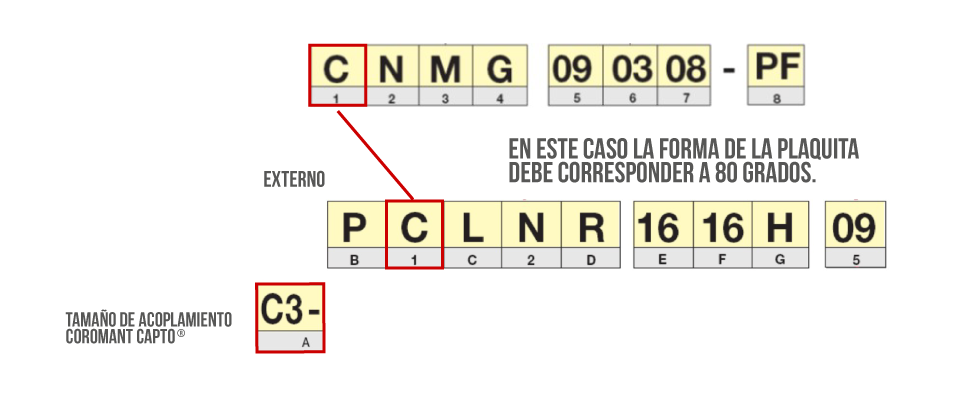

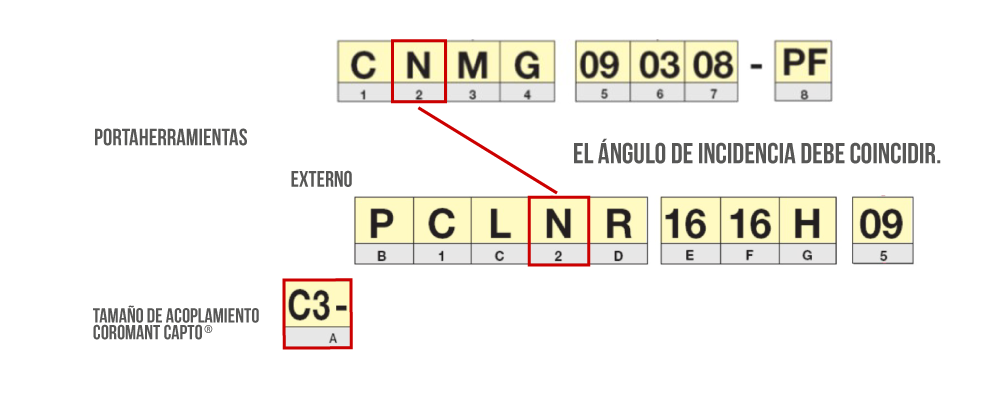

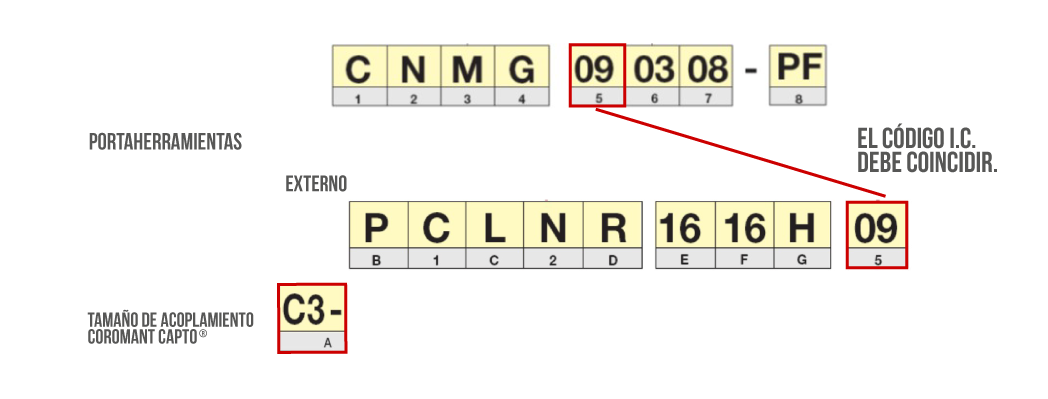

Códigos de plaquitas ISO

1. Forma de plaquita

2. Ángulo de incidencia de plaquita

Tipo de plaquita

Tamaño de plaquita = longitud filo de corte

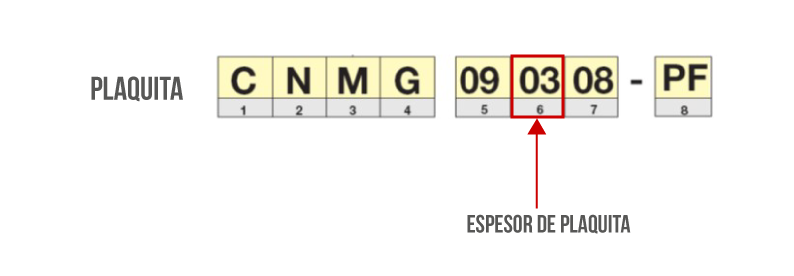

Espesor de plaquita

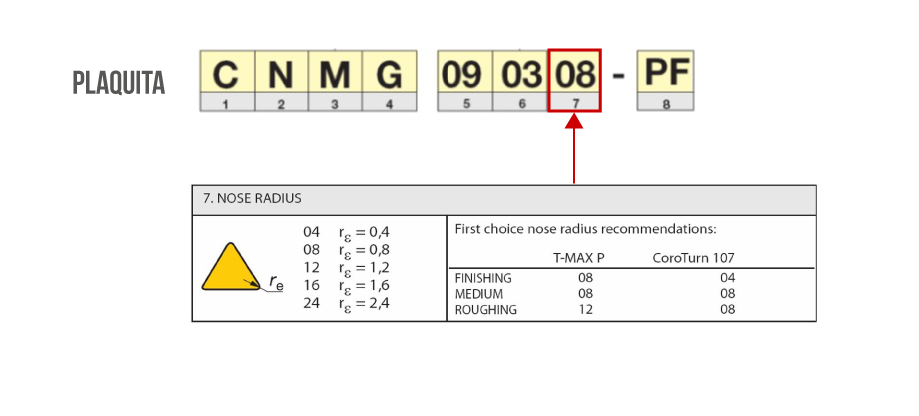

Radio de punta

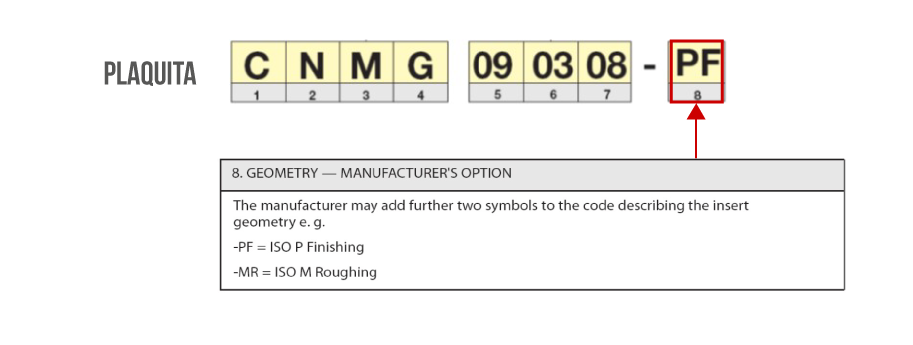

Geometría

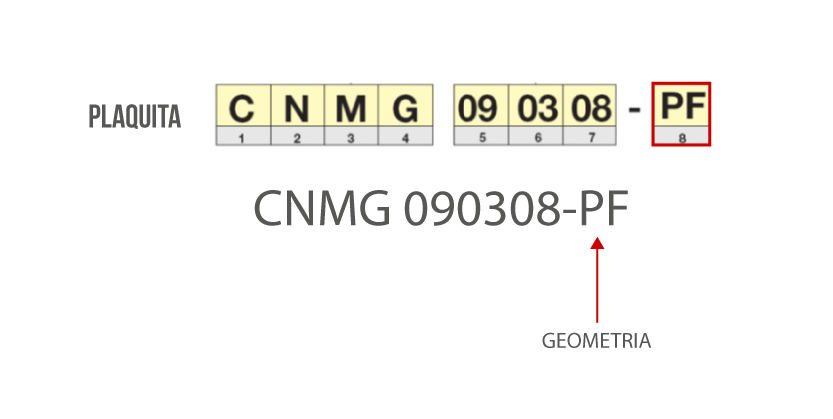

Designación de la plaquita con geometría

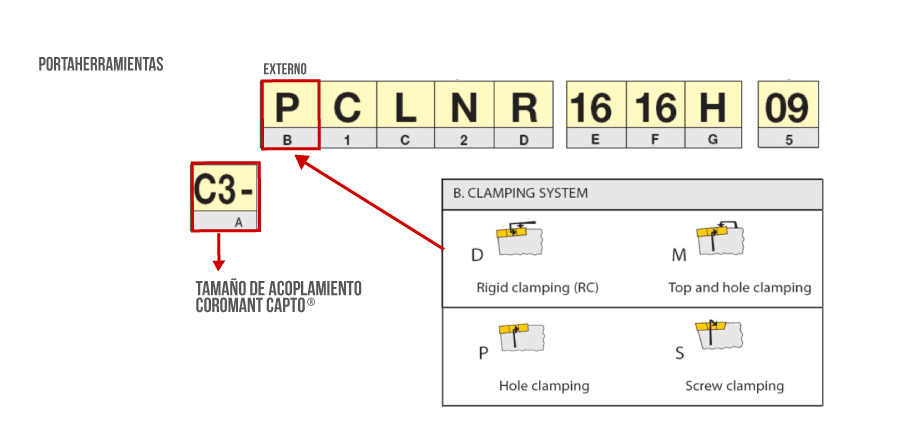

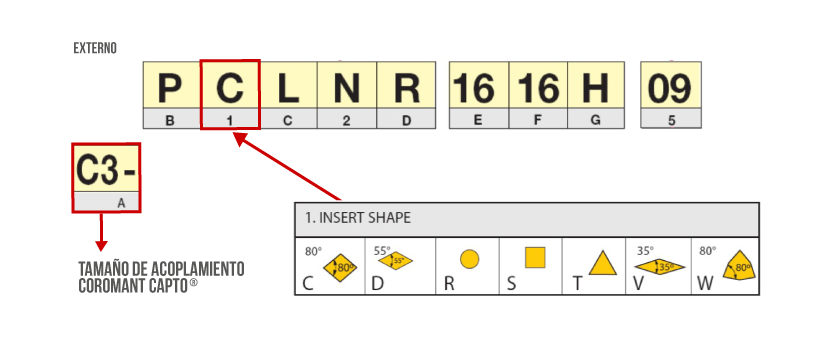

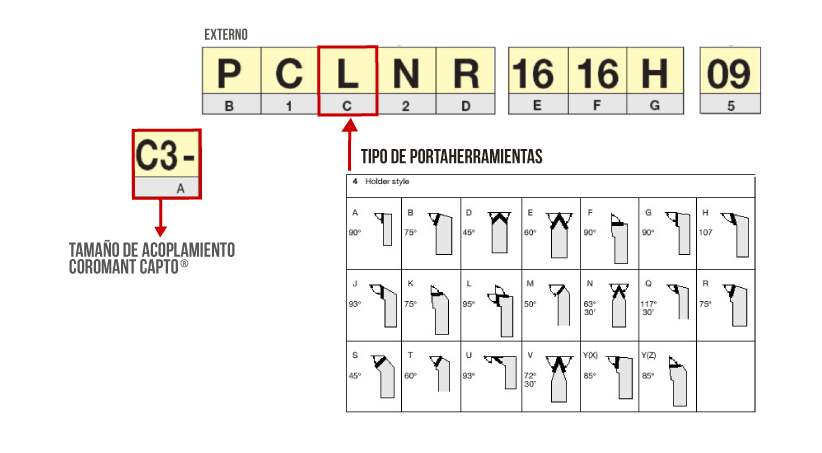

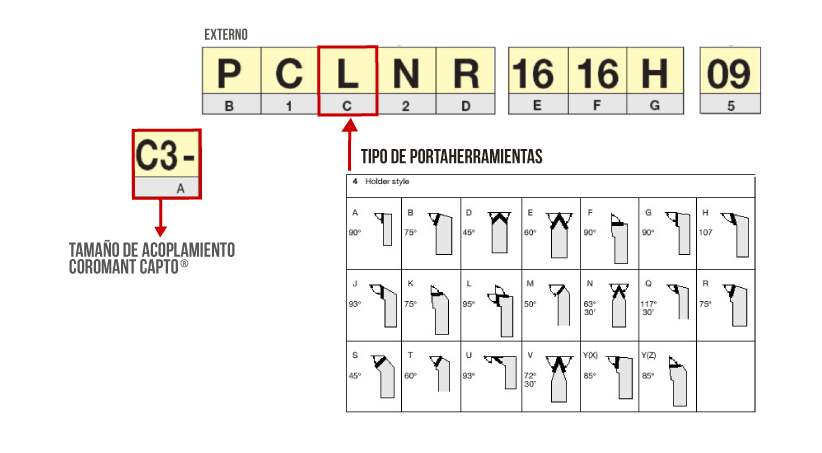

Códigos de portaherramientas ISO

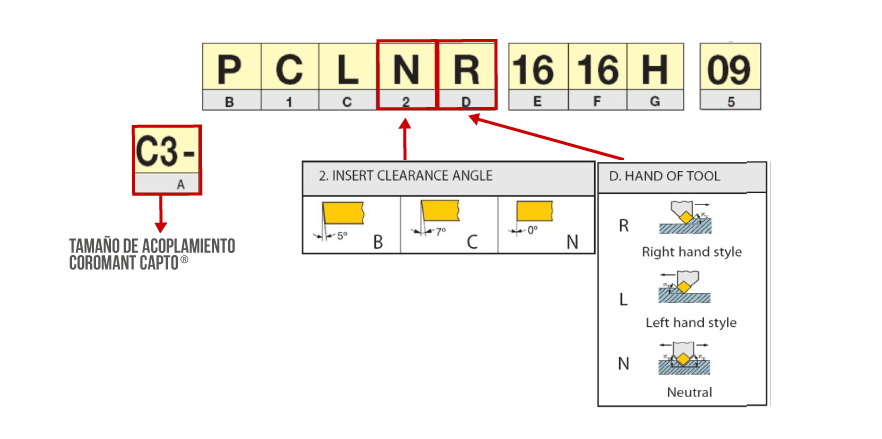

B. Sistema de sujeción

1. Forma de plaquita

C. Tipo de portaherramientas

2. Ángulo de incidencia de plaquita

D. Sentido de la herramienta

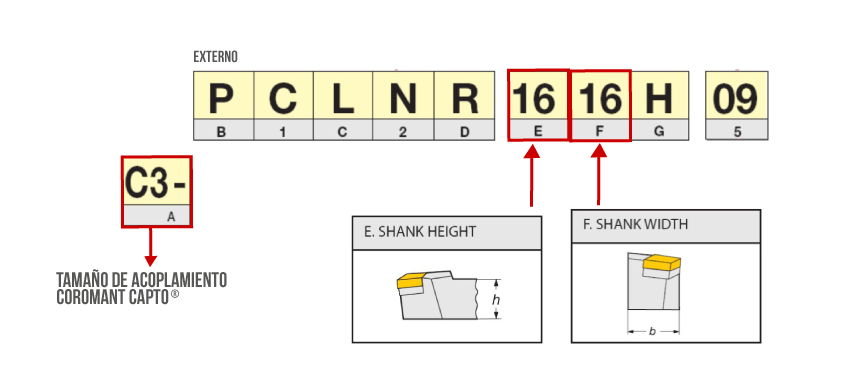

E. Altura de mango

F. Anchura de mango

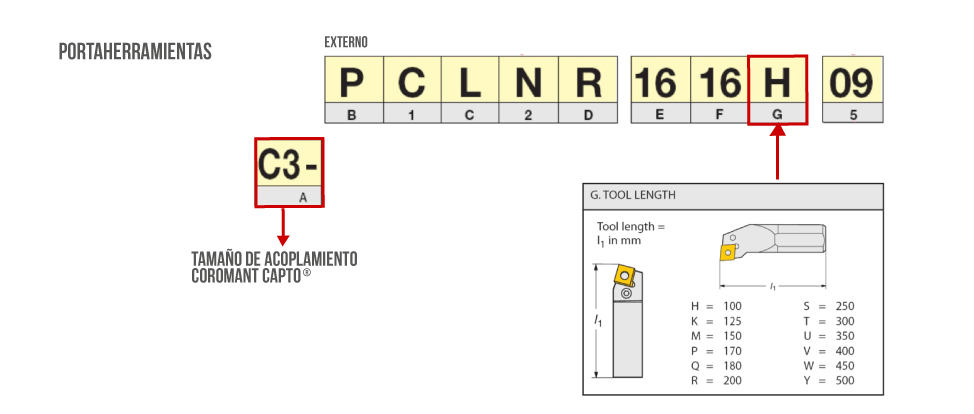

G. Longitud de herramienta

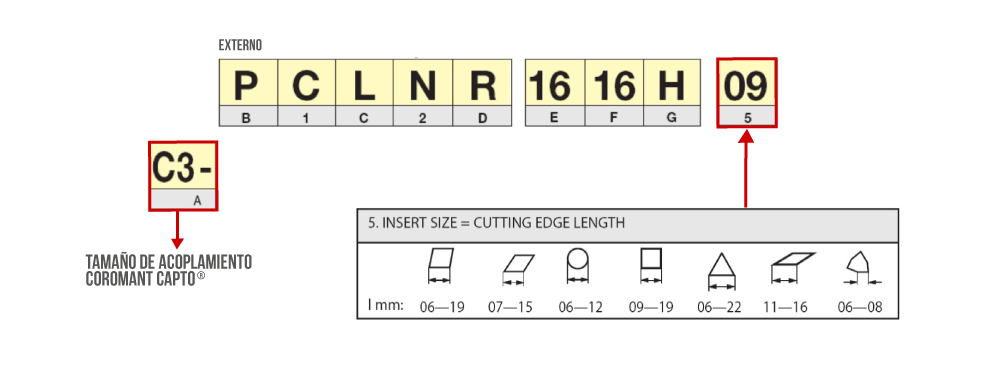

5. Tamaño de plaquita = longitud filo de corte

Forma de plaquita

Portaherramientas

Ángulo de incidencia de plaquita

Plaquita

Tamaño de plaquita = longitud filo de corte

Plaquita

Resolución de problemas

Control de virutas

Virutas largas y sin romper, que se enroscan alrededor de la herramienta o de la pieza. Normalmente por avance bajo o corte poco profundo.

Virutas muy cortas, que con frecuencia se pegan unas a otras, debido a una gran resistencia a la rotura de viruta. Esta resistencia a menudo acorta la duración de la herramienta o, incluso, causa rotura de plaquitas debido a una excesiva carga de la viruta sobre el filo de corte bajo o corte poco profundo.

| Causa | Solución |

|---|---|

| Avance excesivamente bajo para la geometría seleccionada. |

|

| Corte demasiado superficial para la geometría elegida. | Aumente la profundidad del corte o elija una geometría con mejores aptitudes en cuanto a rotura de viruta. |

| Radio de punta excesivo. | Seleccione un radio de punta menor. |

| Ángulo de posición inadecuado. | Seleccione un portaherramientas con un ángulo de posición tan grande como sea posible (Kr=90°) |

| Avance excesivo para la geometría seleccionada. |

|

| Ángulo de posición inadecuado. | Seleccione un portaherramientas con un ángulo de posición tan pequeño como sea posible (kr = 45°-75°). |

| Radio de punta pequeño. | Seleccione un radio de punta mayor rε > 2/3 x ap. |

Vibración

Elevadas fuerzas de corte radiales debido a vibraciones o marcas de golpeteo causadas por la herramienta o su montaje. Propio del mecanizado interno con barras de mandrinar.

Elevadas fuerzas de corte tangenciales debido a:

| Causa | Solución |

|---|---|

| Ángulo de posición inadecuado. | Seleccione un ángulo de posición tan grande como sea posible (κr = 90°). |

| Radio de punta excesivo. | Seleccione un radio de punta menor. |

| Redondeado inadecuado del filo o bisel negativo. | Seleccione una calidad con recubrimiento fino o sin recubrimiento |

| Excesivo desgaste en incidencia en el filo de corte. | Seleccione una calidad más resistente al desgaste o reduzca la velocidad. |

| La geometría de la plaquita produce elevadas fuerzas de corte. | Seleccione una geometría de plaquita positiva |

| Gran resistencia a la rotura de viruta, que da lugar a elevadas fuerzas de corte. | Reduzca el avance o seleccione una geometría apropiada para avances |

| Fuerzas de corte variables o demasiado bajas debido a corte poco profundo. | Aumente ligeramente la profundidad del corte para que la plaquita corte mejor. |

| Posición incorrecta de la herramienta. | Compruebe la altura del centro. |

Acabado superficial

La superficie tiene un aspecto y un tacto rugoso y no cumple los requisitos de tolerancia.

| Causa | Solución |

|---|---|

| Las virutas se rompen contra el componente y hacen marcas en la superficie acabada. |

|

| Superficie rugosa ocasionada por un excesivo desgaste en entalla del filo de corte. | Seleccione una calidad con mayor resistencia al desgaste por oxidación. Reduzca la velocidad de corte. |

| Avance excesivo combinado con un radio de punta demasiado pequeño dando lugar a una superficie rugosa. |

|

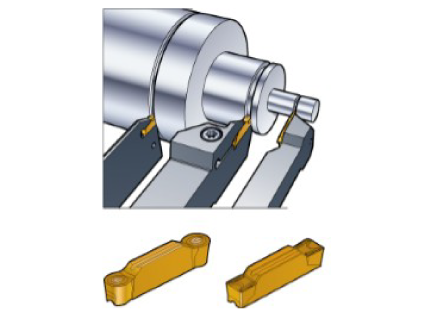

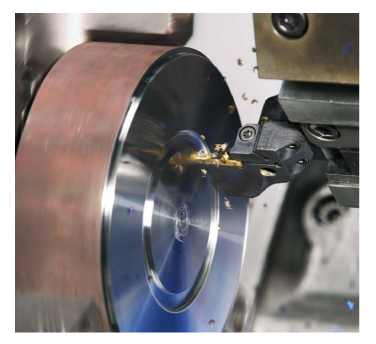

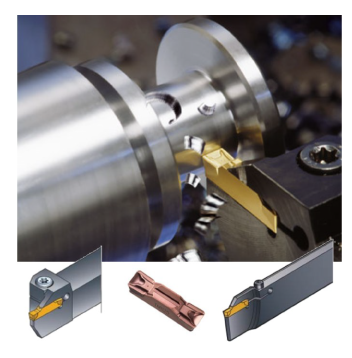

Tronzado y ranurado

El tronzado y ranurado constituyen un área dentro del torneado. Incluyen una amplia gama de aplicaciones de mecanizado que requieren herramientas específicas.

Estas herramientas también se pueden usar, en cierta medida, para torneado general.

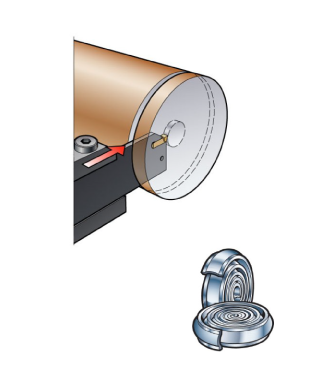

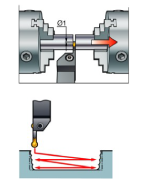

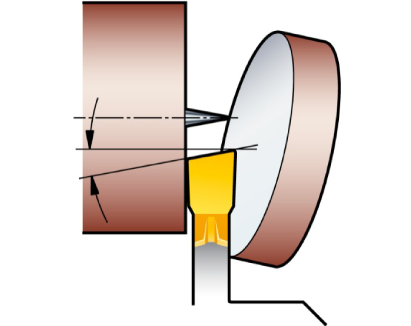

La evacuación de viruta es un factor esencial en el tronzado

La evacuación de viruta es un factor clave en las operaciones de tronzado.

La evacuación de viruta resulta difícil en las estrechas ranuras que generan las herramientas a medida que cortan la pieza.

En el tronzado las virutas habituales son del tipo muelle de reloj.

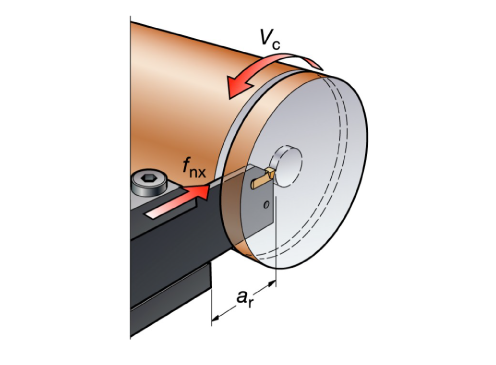

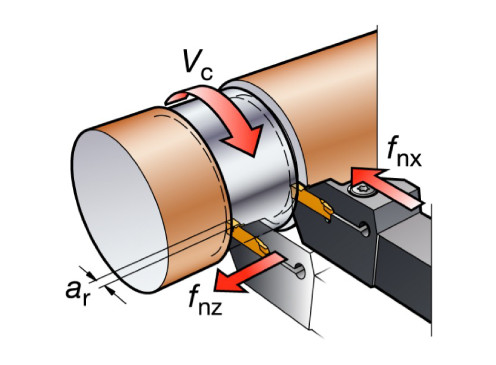

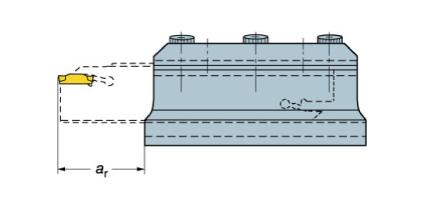

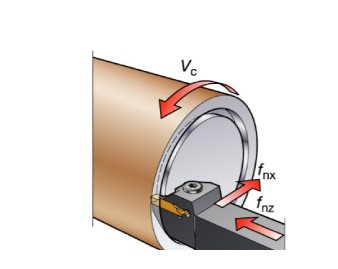

Teoría del tronzado

Definición de parámetros

n = velocidad del husillo (rpm)

vc = velocidad de corte (m/min)

fnx = avance radial (mm/rev)

ar = profundidad del corte (mm)

(distancia del diámetro exterior al centro o fondo de la ranura)

Definición de parámetros

n = velocidad del husillo (rpm)

vc = velocidad de corte (m/min)

fnz = avance axial (mm/rev)

fnx = avance radial (mm/rev)

ar = profundidad del corte (mm)

(distancia del diámetro exterior al centro o fondo de la ranura)

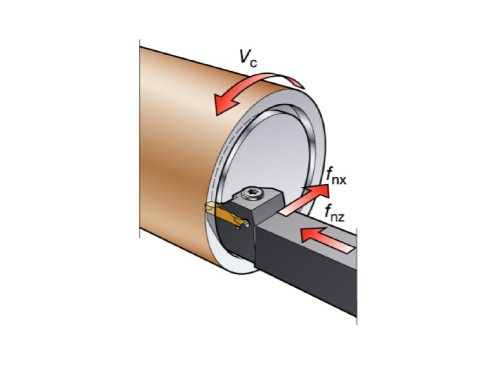

Teoría del ranurado frontal

Definición de parámetros

n = velocidad del husillo (rpm)

vc = velocidad de corte (m/min)

fnz = avance axial (mm/rev)

fnx = avance radial (mm/rev)

ar = profundidad del corte (mm)

(distancia del diámetro exterior al centro o fondo de la ranura)

Valor de la velocidad de corte

La velocidad de corte tiende a cero hacia el centro.

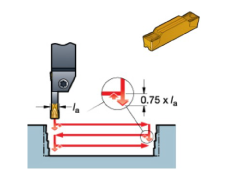

- Se debe reducir el avance un 75% al aproximarse al centro, a unos 2 mm antes de que la pieza se rompa.

- La reducción del avance reduce el tamaño del tetón.

- La reducción del avance disminuye las vibraciones y aumenta la duración de la herramienta.

Procedimiento de selección de la herramienta de tronzado/ranurado

Proceso de planificación de la producción

1. Analizar componenteDimensión y calidad de la ranura o superficie Material de la pieza, evacuación de virutas

Material de la pieza, evacuación de virutas

|

2. La máquinaParámetros de la máquina

|

3. Selección de las herramientasSeleccionar tipo de herramienta:

|

4. Modo de aplicaciónDatos de corte, trayectoria de herramienta, etc.

|

5. Resolución de problemasRemedios y soluciones

|

1. Componente y material

Parámetros que se deben considerar

Componente

- Análisis de los requisitos dimensionales y de calidad de la ranura o superficie que se va a mecanizar.

- Tipo de operación: tronzado, ranurado.

- Profundidad de corte.

- Anchura de corte.

- Radio de esquina.

- Sujeción.

- Rotura de virutas.

- Dureza.

- Elementos de aleación.

2. Consideraciones importantes sobre la máquina

Estado de la máquina

- Estabilidad, potencia y par adecuados, especialmente para diámetros grandes.

- Sujeción del componente.

- Número de cambios de herramienta/número de herramientas por torreta.

- Evacuación de las virutas.

- Fluido de corte y refrigerante.

3. Selección de herramientas

Ejemplos de distintos métodos de mecanizado

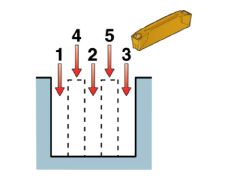

Ranurado múltiple El ranurado múltiple es el mejor método para el ranurado de desbaste cuando la profundidad es mayor que la anchura.

El ranurado múltiple es el mejor método para el ranurado de desbaste cuando la profundidad es mayor que la anchura.

|

Torneado axial El torneado axial resulta la mejor opción cuando la anchura de la ranura es mayor que la profundidad.

El torneado axial resulta la mejor opción cuando la anchura de la ranura es mayor que la profundidad.

|

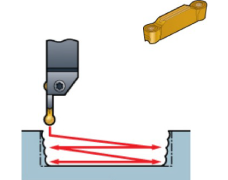

Progresión en rampa La progresión en rampa evita la vibración y reduce al mínimo las fuerzas radiales.

Para esta operación, las plaquitas redondas son las más estables.

Productividad muy alta.

La progresión en rampa evita la vibración y reduce al mínimo las fuerzas radiales.

Para esta operación, las plaquitas redondas son las más estables.

Productividad muy alta.

|

4. Modo de aplicación

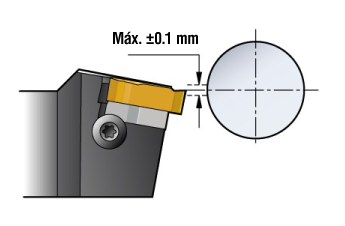

Consideraciones importantes sobre la aplicación

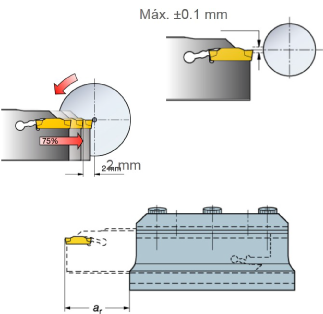

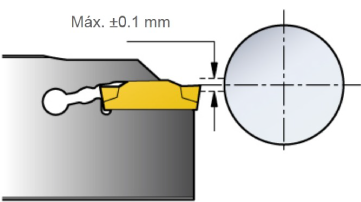

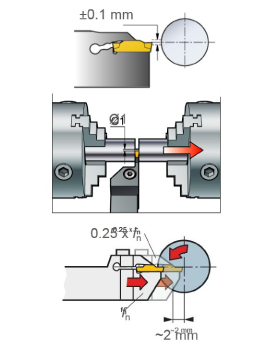

- La altura del centro es importante, ± 0.1 mm.

- El avance se reduce hacia el centro.

- Se debe reducir el avance un 75% al aproximarse a unos 2 mm del centro.

- Menor prolongación posible, ar mm.

- Mayor altura.

5. Resolución de problemas

Cuestiones que se deben considerar

Desgaste de la plaquita y duración de la herramienta:

Se debe verificar el patrón de desgaste y ajustar los datos de corte en consonancia, si fuera necesario.

Para mejorar la formación de virutas y el desgaste de la herramienta:

- Consiga la forma de viruta correcta.

- Ángulo de posición.

- Colocación.

- Fluido de corte

Recomendaciones generales:

- Use plaquitas neutras.

- Menor anchura de plaquita posible.

- Mayor portaherramientas posible.

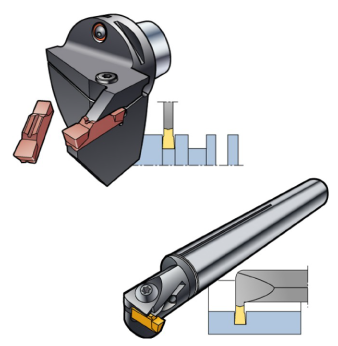

Parámetros para selección de portaherramientas

Consideraciones sobre el sistema

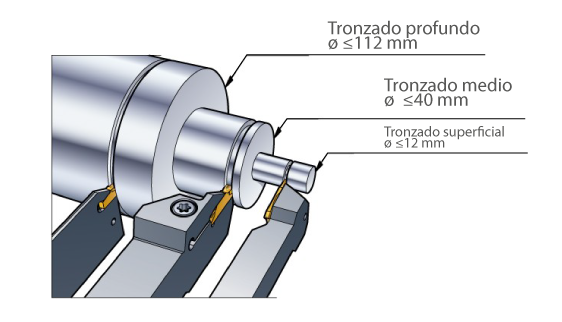

Tronzado profundo

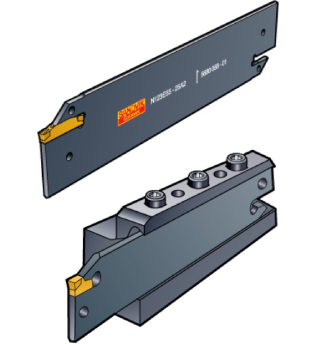

La primera opción para tronzado profundo son las lamas con fijación elástica, con plaquitas de un solo filo.

Tronzado medio

La primera opción para tronzado medio son los portaherramientas con sujeción por tornillo, con plaquitas de doble filo.

Tronzado superficial

En el caso del tronzado superficial, se deben utilizar plaquitas de tres filos para un tronzado económico en producción en serie.

Consideraciones generales sobre el portaherramientas

Bloque de herramienta con sujeción regulable de la lama para el ajuste del voladizo.

- Menor voladizo posible, ar mm.

- Máxima longitud del mango.

- Mayor altura.

- Mayor anchura de la lama.

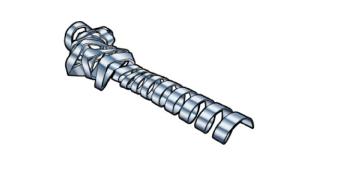

Lama con sujeción por muelle

Características/ventajas:

- Cambio más rápido de la plaquita.

- Mayor diámetro de corte.

- Ajustabilidad.

- Ranurado profundo.

- De dos puntas.

- Sólo avance radial.

Portaherramientas con sujeción por tornillo

Características/ventajas:

- Menores diámetros.

- Ranurado superficial.

- Avance radial y axial.

- Mayor rigidez.

- Una sola punta.

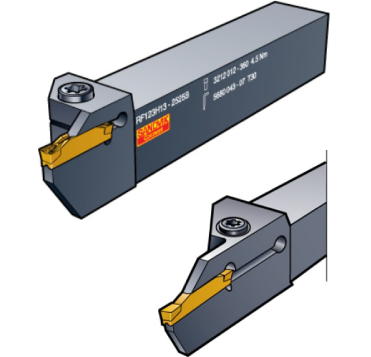

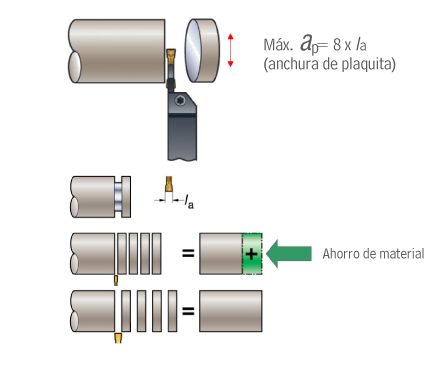

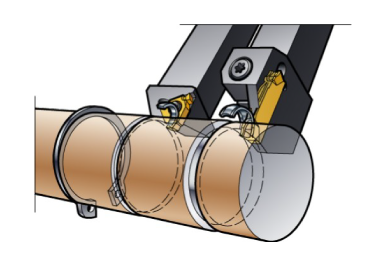

Tronzado de barras anillo

Modo de aplicación

La prolongación no debe superar 8 x la (anchura de la plaquita).

Use una plaquita tan estrecha como sea posible:

- Para ahorrar material.

- Para reducir al mínimo la fuerza de corte.

- Por contaminación ambiental.

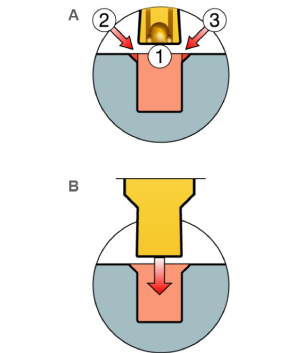

Colocación de la herramienta

Modo de aplicación

Use una desviación máxima de +/- 0.1 mm del eje central

Filo de corte excesivamente alto:

- Disminuye la incidencia.

- El filo de corte se romperá.

Filo de corte excesivamente bajo:

- La herramienta dejará material en el centro (tetón).

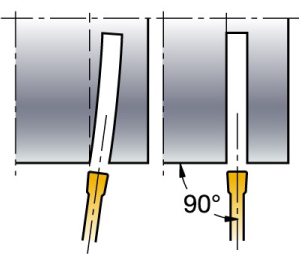

Modo de aplicación

Montaje perpendicular del portaherramientas

- Superficie perpendicular.

- Reduce la vibración.

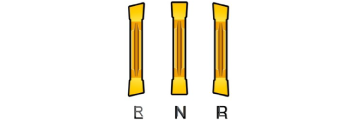

Sentido de la plaquita

Modo de aplicación

Existen tres tipos de plaquitas con distintos ángulos de posición:

- A derecha (R)

- Neutra (N)

- A izquierda (L)

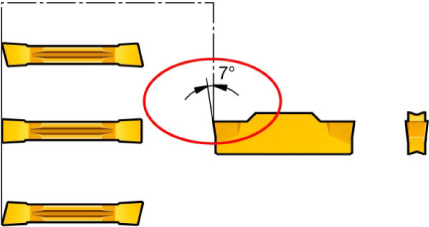

Geometría de la plaquita

Características

Ángulo de incidencia

- Menores fuerzas de corte.

- Menor empuje de la herramienta.

- Menor tetón.

Características

Ángulo de posición neutro

- Aumenta la resistencia.

- Mejor acabado superficial.

- Corte más recto.

- El tetón queda en la pieza que cae.

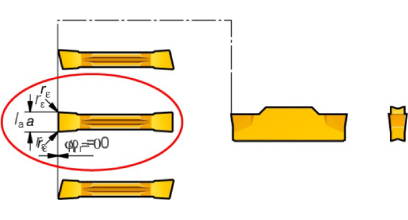

Características

Pequeño radio de esquina

- Menor tetón.

- Mejor control de virutas.

- Menor velocidad de avance.

Mayor radio de esquina

- Mayor velocidad de avance.

- Mayor duración de la herramienta.

Selección de herramienta: repaso

Recomendaciones generales:

- Plaquitas neutras.

- Menor anchura de plaquita posible.

- Mayor portaherramientas posible.

Téngase en cuenta:

- Profundidad de corte.

- Anchura de plaquita.

- Ángulo frontal.

- Radio de esquina.

Geometría de la plaquita

Características

- La altura al centro es importante, ± 0.1 mm.

- Si tiene husillo secundario, dejar aproximadamente 1 mm en el centro.

- Se debe reducir el avance un 75% al aproximarse a unos 2 mm del centro.

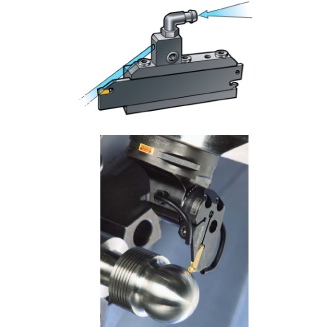

Uso de fluido de corte

Modo de aplicación

Use una cantidad generosa.

Dirija el fluido al filo de corte.

Use un adaptador para refrigerante.

Tiene un efecto positivo en la formación de viruta.

Evita el atasco de virutas.

Ranurado general y modo de aplicación

Características

El ranurado con corte único es el método más económico y productivo para abrir ranuras.

Si la profundidad de la ranura es mayor que la anchura, el ranurado múltiple constituye el mejor método para un ranurado de desbaste.

Para ranurado se debe elegir un portaherramientas con sujeción por tornillo.

Ranurado de corte único

Método económico y productivo para abrir ranuras.

La geometría del acabado tiene una tolerancia de anchura de ±0.02 mm y da buen resultado con avances bajos.

El diseño de rascadora ofrece una excelente calidad superficial en el lateral de la ranura.

Ranurado múltiple

El mejor método para ranurado de desbaste cuando la profundidad es mayor que la anchura.

Use toda la anchura de la plaquita para generar ranuras completas, a continuación elimine los anillos resultantes.

Ranurado de circlips y modo de aplicación

Los anillos para circlips son operaciones muy corrientes en ejes.

El ranurado para circlips se puede efectuar con plaquitas de tres filos o plaquitas de ranurado de dos filos.

Para ranurado interior existe una amplia gama de plaquitas y barras de mandrinado.

Para conseguir una economía favorable del proceso, use plaquitas de tres filos con anchura 1.15 – 4.15 mm.

Como alternativa, plaquitas de dos filos en 1.85 – 5.15 mm.

Existen plaquitas interiores desde 10 mm y barras de mandrinado desde 4.2 mm.

Como alternativa, se puede usar fresado desde 9.7 mm y anchura 0.7 – 5.15 mm (exterior desde 39 – 80 mm).

Selección de herramientas

Recomendaciones de soluciones de barra de mandrinado

Use manguitos de sujeción EasyFix para conseguir un mecanizado preciso, con menos vibración y una altura exacta

Barras antivibratorias reforzadas con metal duro.

Barras de metal duro antivibratorias.

Barras de acero macizo

Ranurado frontal y modo de aplicación

Ranurado de circlips

El mecanizado de ranuras en sentido axial sobre las caras de un componente requiere herramientas específicas para la aplicación en cuestión.

La curva adecuada de la herramienta depende del radio de la ranura.

Al seleccionar la herramienta se debe tener en cuenta tanto el diámetro interior de la ranura, como el exterior.

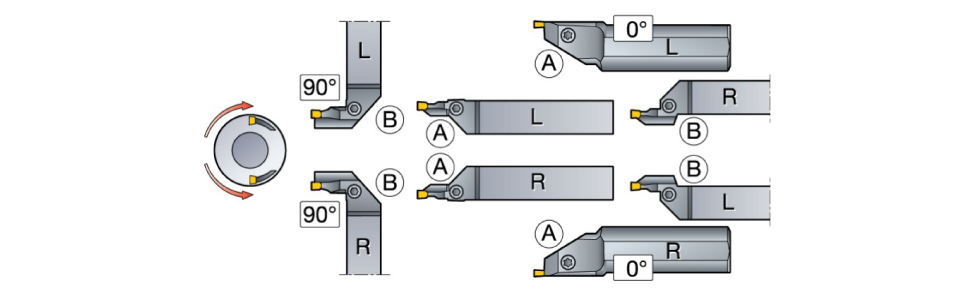

Selección de herramientas para ranurado frontal

1. Herramienta curvada para ranurado frontal, mango tipo 0º.

2. Herramienta curvada para ranurado frontal, mango tipo 90º.

3. CoroCut® SL hace posible fabricar una herramienta especial a partir de una estándar.

Herramientas para ranurado frontal

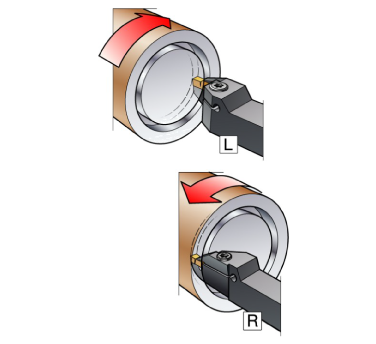

Selección de herramientas a derecha o izquierda en función del giro

La herramienta avanza en sentido axial hacia la superficie final de la pieza.

La herramienta se debe adaptar a la curvatura de la ranura.

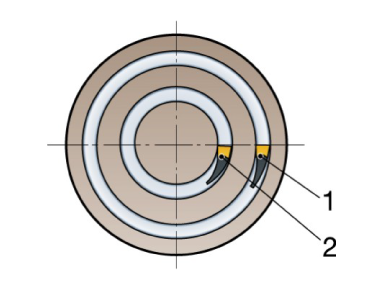

Se debe comenzar por el mayor diámetro de la ranura y avanzar hacia el interior para conseguir un mejor control de viruta.

Herramientas para ranurado frontal

Selección de disposición A y B, sentido a derecha o a izquierda

Modo de aplicación

Consideraciones tras el primer corte

1. Si el soporte de la plaquita roza con el diámetro interior de la pieza:

- Puede que el rango de diámetro sea erróneo.

- La herramienta no está paralela al eje.

- Baje la herramienta por debajo del eje central.

2. Si el soporte de la plaquita roza con el diámetro exterior de la pieza:

- Puede que el rango de diámetro sea erróneo.

- La herramienta no está paralela al eje.

- Suba la herramienta por encima del eje central.

Modo de aplicación

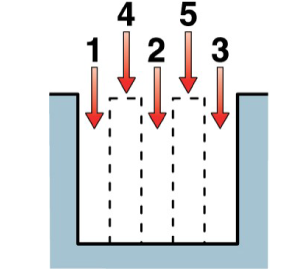

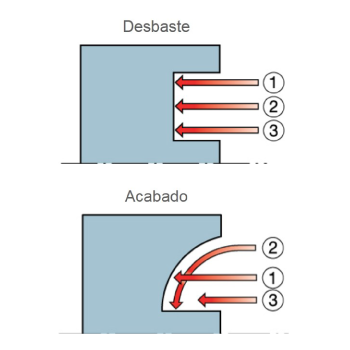

Desbaste y acabado

1. El primer corte (1) empieza en el diámetro mayor

- Los cortes dos (2) y tres (3) deben medir 0,5-0,8 mm x anchura de plaquita.

2. El primer corte (1) se mantiene dentro del rango de diámetro

- Radio de giro de la cara (2) siempre desde fuera hacia dentro (giro siempre hacia dentro).

- Diámetro interior del corte hasta la dimensión correcta.

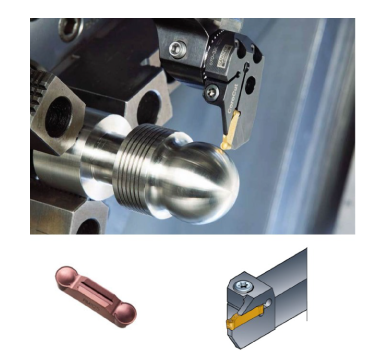

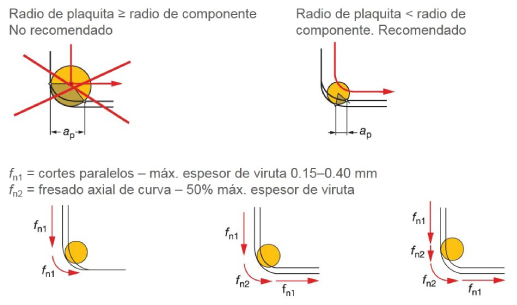

Perfilado y modo de aplicación

Los sistemas modernos de herramienta para tronzado y ranurado también sirven para tornear.

Para torneado y perfilado se debe elegir un portaherramientas con sujeción por tornillo.

Las plaquitas redondas tienen geometrías específicas para estas operaciones.

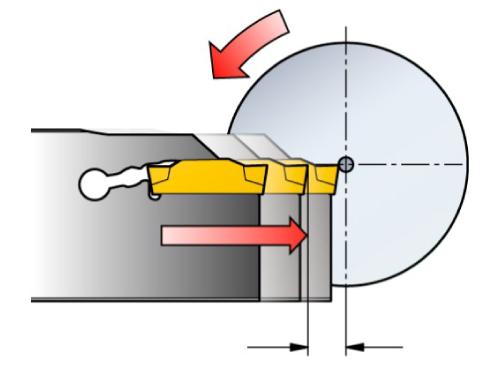

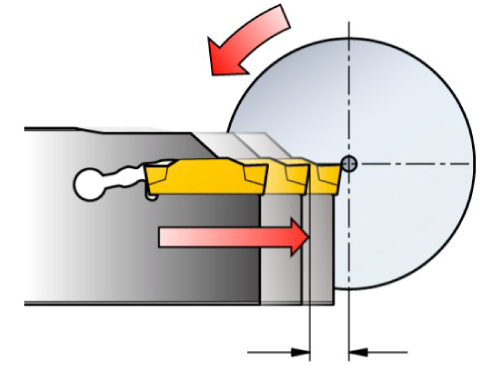

Torneado y perfilado

Modo de aplicación

El gran empañe de la plaquita genera una alta presión de corte, por lo que se debe reducir el avance.

Si es posible, use un radio de plaquita menor que el del componente.

Si es necesario que el radio de plaquita sea igual, efectúe microparadas para hacer más corta la viruta y evitar vibraciones.

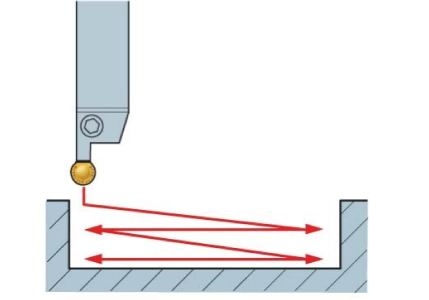

Progresión en rampa

Modo de aplicación

Use plaquitas redondas para conseguir un excelente control de viruta y un buen acabado superficial.

Si la configuración es inestable, use la penetración en rampa para evitar vibraciones.

Selección de herramientas

Torneado

Selección de herramientas

Use un ar reducido y un portaherramientas con sujeción por tornillo, así como plaquitas con asiento de rail si es posible.

Use un sistema de herramienta estable y modular, si es posible.

El uso de una lama reforzada aumenta la estabilidad.

Desbaste

Selección de herramientas

1. Avanzar en sentido radial hasta la profundidad requerida + 0.2 mm (máx. 0,75 x anchura de plaquita).

2. Retroceder en sentido radial 0.2 mm.

3. Tornear en sentido axial hasta la siguiente escuadra.

4. Retroceder en sentido radial 0.5 mm.

Acabado

Modo de aplicación

La profundidad de corte axial y radial debe ser de 0.5 - 1.0 mm.

Torneado axial

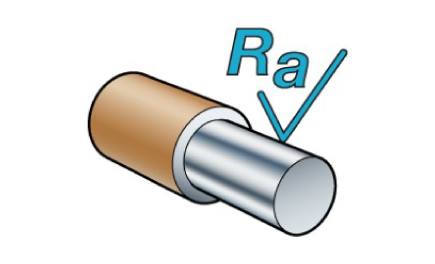

Modo de aplicación: acabado superficial

El efecto rascador genera un acabado superficial de gran calidad.

Se obtiene el mejor efecto rascador cuando se acierta con la combinación correcta de avance y flexión de la lama.

El valor de Ra inferior a 0,5 se consigue con un apoyo elevado..

Desahogo y modo de aplicación

Torneado para desahogo

En ocasiones es necesario efectuar un rebaje.

Estas aplicaciones requieren del uso de plaquitas dedicadas, con filos de corte resistentes, a la vez que agudos y precisos.

La tolerancia de estas plaquitas es muy estrecha: +/- 0.02 mm.

Selección de herramientas para desahogo

Use un portaherramientas CoroCut® RX/LX con ángulos de plaquita de 7º, 45º o 70º.

Para operaciones interiores, use un portaherramientas tipo RAX/LAX.

En el caso de portaherramientas con sistema Q-Cut®, use el tipo RS/LS151.22.

Nuevas Herramientas y soluciones en Torneado

Click aquí

Fiabilidad imbatible y efectividad máxima

CoroCut® QD es el sistema de tronzado y ranurado más resistente y avanzado del mercado. Para tronzar o mecanizar ranuras profundas sin comprometer la seguridad del proceso o la eficiencia del mecanizado, CoroCut® QD es su mejor opción, sea cual sea el material mecanizado o el tipo de máquina que tenga en su taller.

Novedades

- Anchura de plaquita y lama de hasta 8 mm

- Calidad de plaquita GC4325 para una gran resistencia al desgaste y una prolongada vida útil de la herramienta al mecanizar es ISO P e ISO K

- Más adaptadores para lamas de tronzado

- Oferta Tailor Made ampliada para plaquitas y herramientas.

CoroCut® QD: Ventajas

Mecanizado seguro

El refrigerante por arriba y por abajo a través de la herramienta, dirigido directamente al punto correcto de la zona de corte, se encarga de controlar la viruta y prolongar la vida útil de la herramienta

La firme sujeción y el resistente material de la herramienta ofrecen un tronzado estable en los cortes más profundos y estrechos

Mecanizado eficiente y manejo sencillo

Cambios de plaquita simplificados y refrigerante de fácil conexión con adaptadores plug and play

Anchuras de tronzado estrechas que aportan grandes ahorros de materiales

Plaquitas de alto rendimiento para todo tipo de material y plaquitas wiper para un excelente acabado superficial

Con una sencilla conexión de refrigerante por arriba y por abajo en todas las herramientas y un mecanismo de sujeción por resorte extremadamente estable, CoroCut de 1 y 2 filos garantiza un mecanizado verdaderamente seguro y eficiente. El sistema abarca todas las aplicaciones de tronzado y ranurado en la mayoría de los materiales, desde ranuras estandarizadas hasta el tronzado y el perfilado en superaleaciones termorresistentes.

Mecanizada seguro y eficiente

- Refrigerante por arriba y por abajo para una buena evacuación de viruta, un menor desgaste de la herramienta y un rendimiento más estable

- Mecanismo patentado de sujeción por resorte para una sujeción estable y precisa de la plaquita, que permite una mayor velocidad de avance

- Aleación robusta de material de herramienta, para una mayor resistencia a la fatiga.

Fácil de utilizar

- Los adaptadores plug and play permiten conectar fácilmente el refrigerante

- Cambio de plaquitas sencillo: no se requiere una llave dinamométrica, sino que la llave rápida de apriete garantiza, en todo momento, una sujeción correcta.

Tronzado y ranurado

- Más de 700 plaquitas estándar para el mecanizado en la mayoría de los materiales y aplicaciones.

- Disponibilidad de plaquitas y herramientas Tailor Made

Desgaste de la herramienta

+ + = Mejor solución posible + = Solución posible

| Excesivo desgaste de la herramienta | Geometría más robusta | Calidad más dura | Calidad más resistente al desgaste | Aumentar velocidad de corte | Disminuir velocidad de corte | Reducir velocidad de avance | Geometría positiva | |

|---|---|---|---|---|---|---|---|---|

|

Desgaste en incidencia | ++ | + | |||||

|

Deformación plástica | + | ++ | |||||

|

Formación de cráteres | + | ++ | |||||

|

Astillado | ++ | + | |||||

|

Fractura | + | ++ | |||||

|

Filo de aportación | ++ | + | |||||

Superficie deficiente

| Superficie deficiente | Solución |

|---|---|

|

|

| Superficie deficiente en aluminio | Solución |

|

|

Superficie deficiente

| Rotura de viruta deficiente | Solución |

|---|---|

|

|

| Vibraciones | Solución |

|

|

Corta duración de la herramienta

| Rotura de corta duración de la herramienta | Solución |

|---|---|

|

|

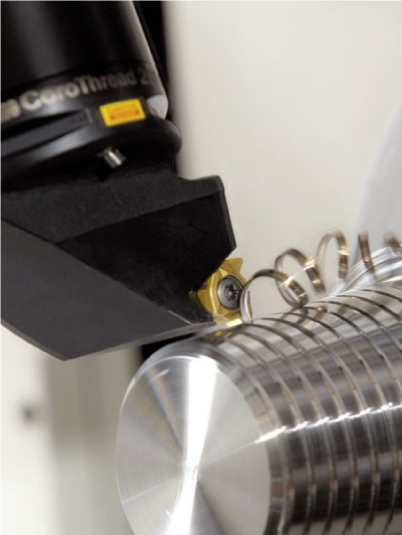

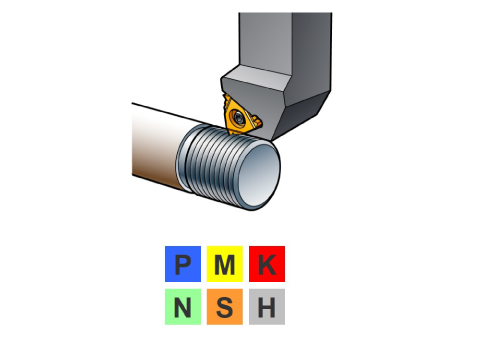

Teoría del roscado Parte 1

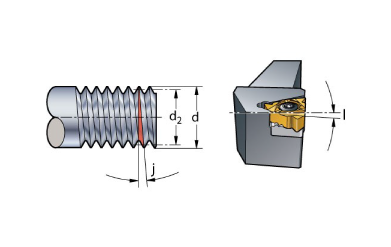

En el torneado de roscas una herramienta con plaquita intercambiable efectúa una serie de pasadas a lo largo de la sección de la pieza para formar una rosca.

Al dividir toda la profundidad de corte de la rosca en una serie de pequeños cortes, el sensible filo de corte que perfila la rosca no se ve sometido a sobrecarga.

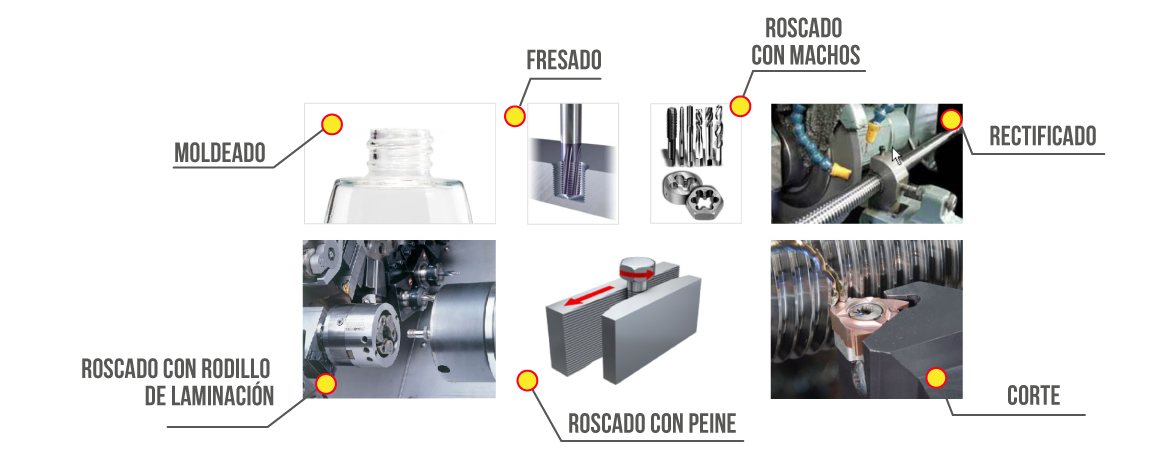

Métodos de roscado

Métodos de roscado por corte de metal

Tres métodos principales: roscado con macho, fresado y torneado de roscas

Roscado con macho

Machos de rosca

Torneado de roscas

Plaquitas intercambiables

Fresado

Interpolación helicoidal

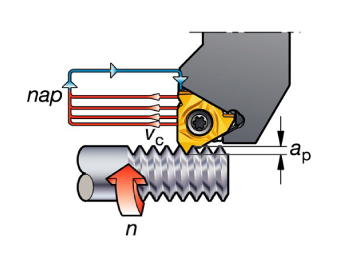

Definición de parámetros

vc = velocidad de corte (m/min)

n = velocidad del husillo (rpm)

ap = profundidad total de la rosca(mm/rev)

nap = avance radial (mm/rev)

Fuerzas de corte en el interior y en el exterior de la rosca

Las fuerzas de corte axiales más elevadas durante el roscado se producen en la entrada y la salida de la herramienta de corte.

Unos datos de corte exigentes pueden provocar el movimiento de plaquitas deficientemente sujetas.

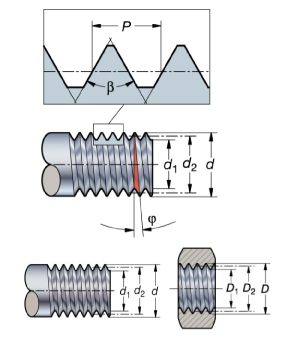

Teoría del roscado Parte 2

Definiciones de parámetros

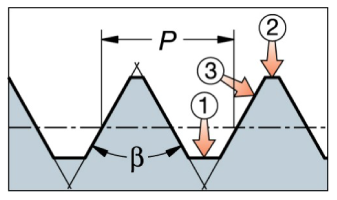

P = paso; mm o hilos de rosca por pulgada (t.p.i.)

β = ángulo de la rosca

d = diámetro menor exterior

D = diámetro menor interior

d = diámetro del paso exterior

D = diámetro del paso interior

d = diámetro mayor exterior

D = diámetro mayor interior

φ = ángulo de la rosca

Definiciones de parámetros

1. Base:

El fondo en el cual se unen los dos flancos adyacentes de una rosca.

2. Cresta:

La superficie superior en la que se unen los dos laterales o flancos.

3. Base:

El lateral de la superficie de la rosca que conecta la cresta y la base.

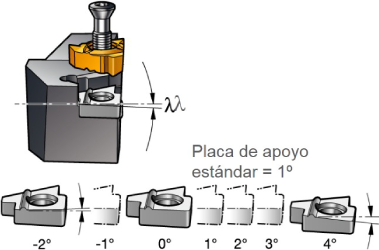

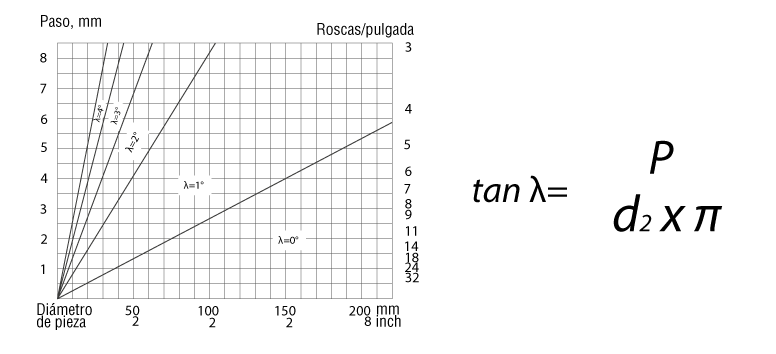

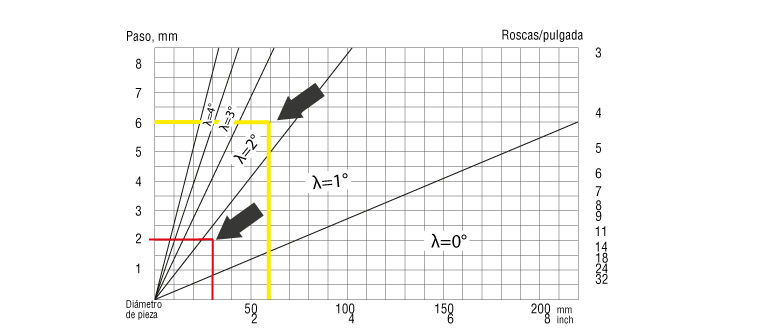

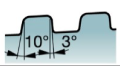

Definiciones de parámetros, ángulo de la espiral

El ángulo de la hélice (φ) está relacionado y depende del diámetro y del paso (P) de la rosca.

El angulo de hélice de la rosca se ajusta modificando la posición de la placa de apoyo.

El ángulo de inclinación se denomina lambda λ. La inclinación más corriente es de 1°, a la que corresponde la placa de apoyo estándar del portaherramientas.

Inclinación de la plaquita para variar el angulo de hélice

Selección de placas de apoyo para distintas inclinaciones

Selección de placas de apoyo para distintas inclinaciones

El diámetro y el paso influyen en el ángulo de inclinación

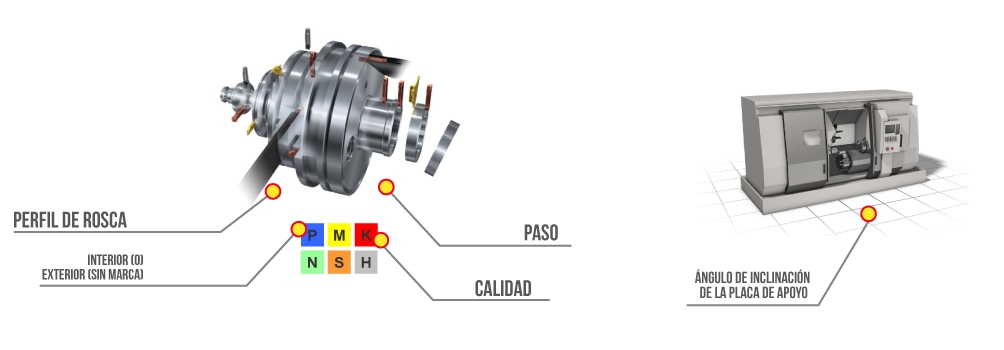

Marcado de plaquitas y placas de apoyo para roscado

Lectura y comprensión de las marcas

Procedimiento de selección de herramienta

1. El componente y su material

Parámetros que se deben considerar

Componente:

- Análisis de los requisitos dimensionales y de calidad de la rosca que se va a mecanizar.

- Tipo de operación (exterior o interior).

- Rosca a derecha o a izquierda.

- Tipo de perfil (métrica, UN, etc.).

- Paso.

- Cantidad de puntos iniciales de rosca.

- Tolerancia (perfil, posición).

Material:

- Maquinabilidad.

- Rotura de virutas.

- Dureza.

- Elementos de aleación.

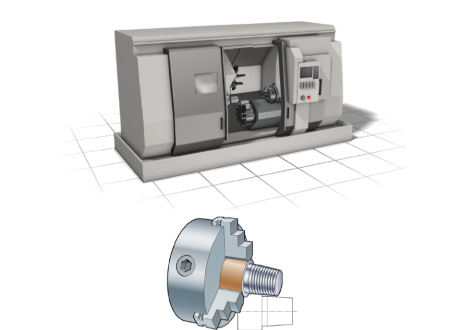

2. Consideraciones importantes sobre la máquina

Estado de la máquina

Algunas consideraciones importantes sobre la máquina:

- Estabilidad, potencia y par adecuados, especialmente para diámetros grandes.

- Sujeción del componente.

- Posición de la herramienta (la posibilidad de colocarla boca abajo facilita la evacuación de viruta).

- Facilidad relativa para programar un ciclo de roscado.

- Fluido de corte y refrigerante.

3. Selección de herramientas

Distintas maneras de generar una rosca

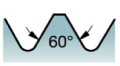

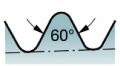

Plaquitas para perfil completo

Ventajas

- Mejor control de la forma de la rosca.

- Menor formación de rebabas.

Desventajas

- Sólo se puede cortar un paso con cada plaquita.

Plaquitas para perfil en V

Ventajas

- Flexibilidad, una sola plaquita se puede utilizar para distintos pasos.

Desventajas

- Dan lugar a formación de rebabas que se deben retirar.

Plaquitas multipunto

Ventajas

- Número de entradas reducido. Productividad muy alta.

Desventajas

- Requieren configuraciones estables.

- Necesitan que quede suficiente espacio tras la última rosca.

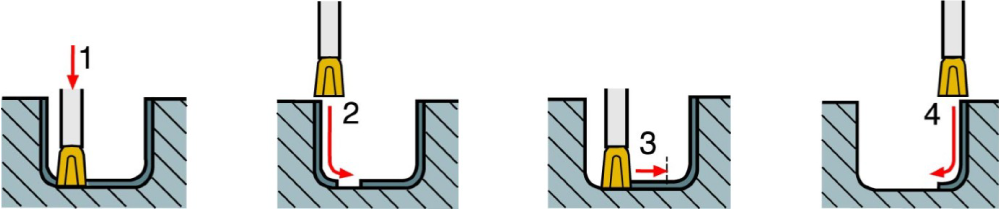

4. Modo de aplicación

Consideraciones importantes sobre la aplicación

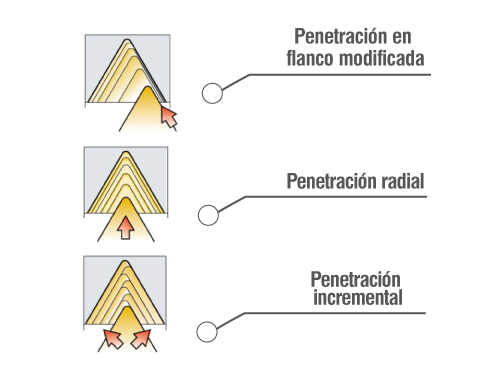

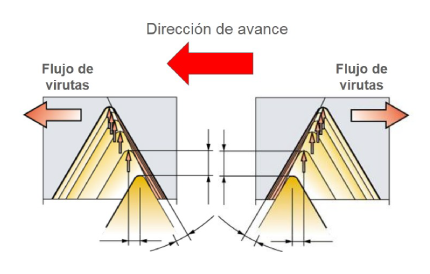

El método de penetración puede tener una importante influencia en el proceso de mecanizado de roscas. Afecta a:

- Control de virutas.

- Desgaste de la plaquita.

- Calidad de la rosca.

- Duración de la herramienta

En la práctica, la máquina herramienta, la geometría de la plaquita, el material de la pieza y el paso de rosca influyen en la selección del método de penetración.

5. Resolución de problemas

Cuestiones que se deben considerar

Desgaste de la plaquita y duración de la herramienta:

Se debe verificar el patrón de desgaste y ajustar los datos de corte en consonancia, si fuera necesario.

Tipo de penetración:

Se debe optimizar el método de penetración, el número y tamaño de los pasos

Inclinación de la plaquita:

Asegúrese de que el ángulo es suficiente y uniforme (plaquita-placas de apoyo para inclinación).

Geometría de plaquita:

Asegúrese de que se utiliza la geometría de plaquita adecuada (multiuso, geometrías F o C).

Descripción general del sistema

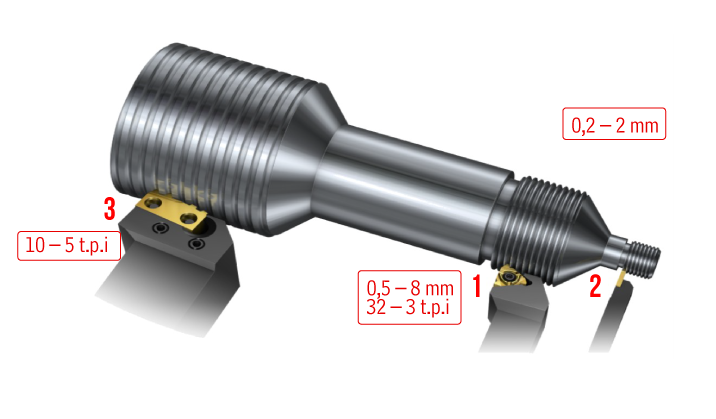

Roscado exterior

Descripción general del sistema del programa de roscado

1. Roscado convencional

2. Roscado de piezas pequeñas

3. Roscado para la industria petrolífera

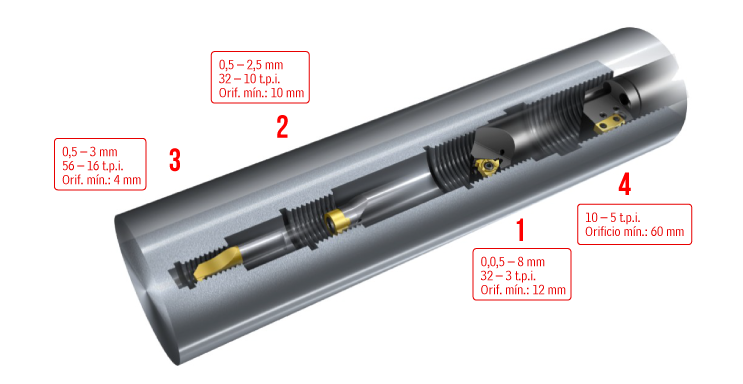

Roscado exterior

Descripción general del sistema del programa de roscado

1. Roscado convencional

2. Minibarras de roscado

3. Barritas de metal duro

4. Roscado para la industria petrolífera

Surtido para roscado exterior

Un amplio programa para elegir

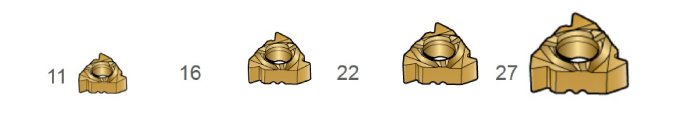

Tres geometrías estándar y cuatro tamaños de plaquita: 11, 16, 22 y 27 mm

- Barras de mandrinado.

- Cabezales de corte SL.

- Cartuchos.

- Acoplamientos Coromant Capto®

- Herramientas con mango.

- Barras de mandrinado.

- Cabezales de corte SL.

- Cartuchos.

- Acoplamientos Coromant Capto®

- Herramientas con mango.

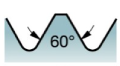

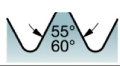

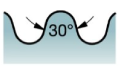

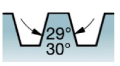

Formas de rosca

| Aplicación de unión | Plaquita | Forma de rosca | Tipo de rosca | Código |

|---|---|---|---|---|

| Uso general |  |

|

ISO métrica America UN |

MM UN |

| Rosca de tubería |  |

|

Whitworth NPT British Standard NPTF American National Pipe Threads |

Wh, NT PT, NF |

| Uso alimentario y contra incendios |  |

|

Redonda DIN 405 |

RN |

| Sector aeroespacial |  |

|

MJ UNJ |

MJ NJ |

| Petróleo y gas |  |

|

API redonda API en "V" 60° |

RD V38, 40, 50 |

| Petróleo y gas |  |

|

API Buttres VAM |

BU |

| Movimiento uso general |  |

|

Trapezoidal/DIN 103 ACME Espárrago ACME |

TR AC SA |

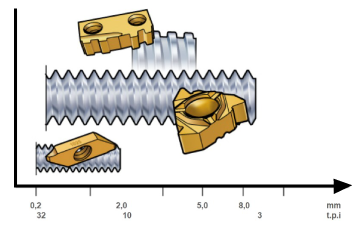

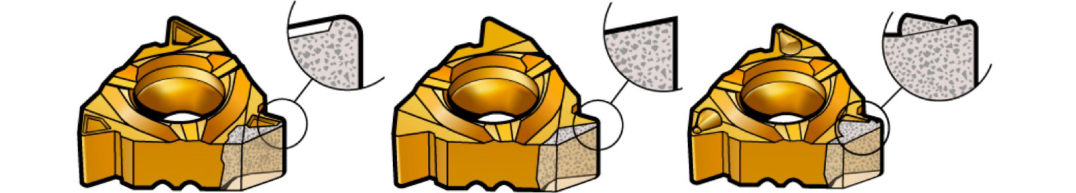

Tipos de plaquita para roscado

Tres tipos distintos de plaquitas de roscado

Plaquitas para perfil completo

Para un roscado de alta productividad.

Plaquitas para perfil en V - perfilador de 60º y 55º

Para roscado con un inventario mínimo de herramienta.

Plaquitas multipunto

Para roscado económico y productivo de producción en serie.

Tres geometrías distintas

Geometría de uso general

Primera elección para la mayoría de las operaciones

Geometría F

Geometría aguda

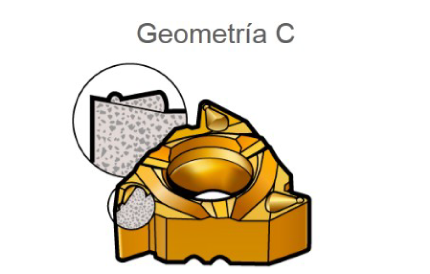

Geometría C

Geometría para control de viruta

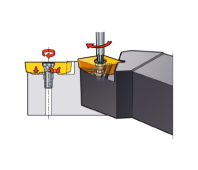

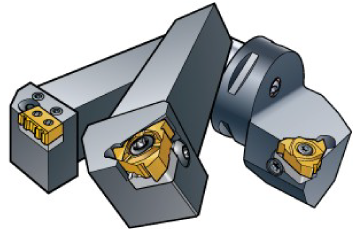

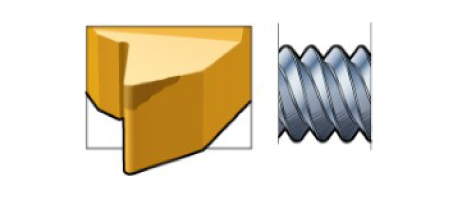

Una nueva y moderna solución de roscado

Herramienta de roscado con fijación ultrarrígida

- Roscado ultraestable con plaquitas en posiciones fijas.

- La plaquita se mantiene en su sitio gracias a un rail.

- El tornillo empuja la plaquita colocada en el rail hacia un tope radial situado en una de las caras de contacto del asiento de la plaquita. (Superficies marcadas en rojo)

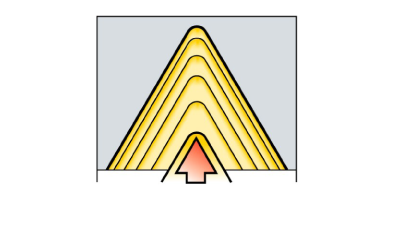

Métodos de penetración

Tres tipos distintos de penetración

El método de penetración puede tener una importante influencia en el proceso de mecanizado de roscas. Afecta a:

- Control de virutas.

- Desgaste de la plaquita.

- Calidad de la rosca.

- Duración de la herramienta

En la práctica, la máquina herramienta, la geometría de la plaquita, el material de la pieza y el paso de rosca influyen en la selección del método de penetración.

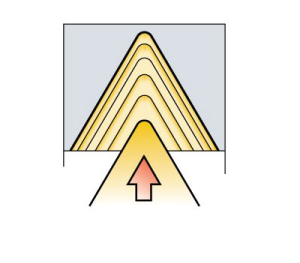

Penetración en flanco modificada

- La mayor parte de las máquinas CNC disponen de un ciclo programado con este tipo de penetración.

- El tipo de viruta es similar al del torneado convencional, fácil de formar y guiar.

- Las virutas son más gruesas, pero entran en contacto sólo con un lado de la plaquita.

- Se transfiere menos calor a la plaquita. Mejor elección para la mayor parte de las operaciones de roscado.

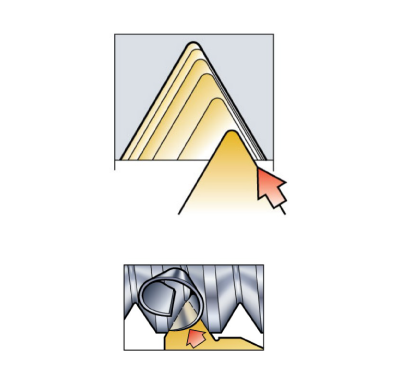

Penetración en flanco modificada

- Mejor control de viruta.

- Superficies de mayor calidad.

- En el caso de las plaquitas de geometría C, este tipo de penetración es el único adecuado.

Penetración radial

- Método más usado, el único posible en tornos antiguos no CNC.

- Genera virutas rígidas en V.

- Desgaste de plaquita homogéneo.

- La punta de la plaquita se ve sometida a altas temperaturas, lo que limita la profundidad de la penetración.

- Adecuado para pasos estrechos.

- Puede aparecer vibración y deficiente control de viruta para pasos anchos.

- Primera elección para materiales templados.

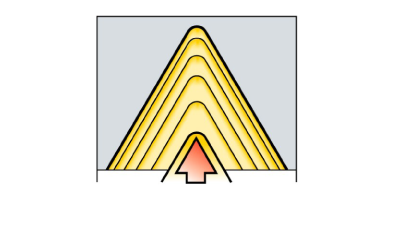

Penetración incremental

Penetración radial

- Recomendado para perfiles grandes.

- Desgaste homogéneo de plaquita y mayor duración de la herramienta en roscas de paso muy ancho.

- Las virutas se dirigen hacia ambos lados, lo que dificulta el control.

Métodos de programación

Método más usado para mejorar el resultado del mecanizado

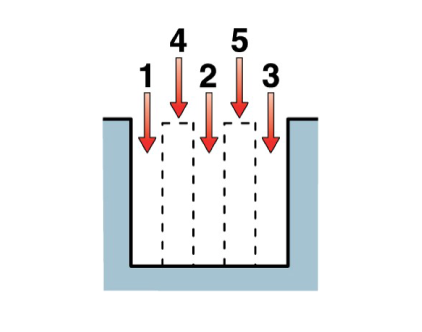

Profundidad decreciente a cada pasada (área de viruta constante)

- La pasada más profunda es la primera.

- Siga la recomendación de las tablas de penetración del catálogo.

- Área de viruta más “equilibrada”.

- Última pasada de aproximadamente 0,07 mm.

Otro método para mejorar el resultado del mecanizado

Profundidad constante en cada pasada

- Cada pasada tiene la misma profundidad, independientemente de su orden.

- Más exigente con la plaquita.

- Ofrece mejor control de viruta.

- No se debe usar para pasos mayores de 1,5 mm o 16 t.p.i.

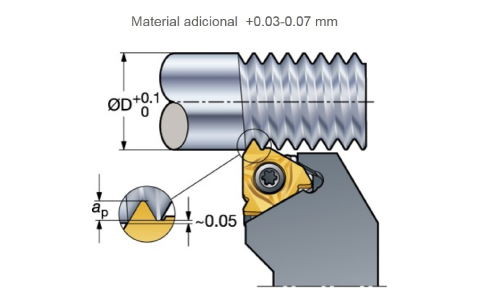

Roscado con plaquitas de perfil completo

Uso de material adicional para peinar la rosca

- No es necesario tornear la pieza en bruto hasta el diámetro exacto antes del roscado.

- Se deben dejar creces en la pieza para terminar la rosca a su diámetro final.

Valores de penetración recomendados

Número de penetraciones y profundidad total de rosca

| ISO metric, external | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| No. of infeeds | Pitch | Reduce cutting speed | |||||||||||||

| mm | 0.5 | 0.75 | 1.0 | 1.25 | 1.5 | 1.75 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 | 6.0 |

| Radial infeed per pass, mm | |||||||||||||||

| 1 | 0.11 | 0.17 | 0.19 | 0.20 | 0.22 | 0.22 | 0.25 | 0.27 | 0.28 | 0.34 | 0.34 | 0.37 | 0.41 | 0.43 | 0.46 |

| 2 | 0.09 | 0.15 | 0.16 | 0.17 | 0.21 | 0.21 | 0.24 | 0.24 | 0.26 | 0.31 | 0.32 | 0.34 | 0.39 | 0.40 | 0.43 |

| 3 | 0.07 | 0.11 | 0.13 | 0.14 | 0.17 | 0.17 | 0.18 | 0.20 | 0.21 | 0.25 | 0.25 | 0.28 | 0.32 | 0.32 | 0.35 |

| 4 | 0.07 | 0.07 | 0.11 | 0.11 | 0.14 | 0.14 | 0.16 | 0.17 | 0.18 | 0.21 | 0.22 | 0.24 | 0.27 | 0.27 | 0.30 |

| 5 | 0.34 | 0.50 | 0.08 | 0.10 | 0.12 | 0.12 | 0.14 | 0.15 | 0.16 | 0.18 | 0.19 | 0.22 | 0.24 | 0.24 | 0.27 |

| 6 | 0.67 | 0.08 | 0.08 | 0.10 | 0.12 | 0.13 | 0.14 | 0.17 | 0.17 | 0.20 | 0.22 | 0.22 | 0.24 | ||

| 7 | 0.80 | 0.94 | 0.10 | 0.11 | 0.12 | 0.13 | 0.15 | 0.16 | 0.18 | 0.20 | 0.20 | 0.22 | |||

| 8 | 0.08 | 0.08 | 0.11 | 0.12 | 0.14 | 0.15 | 0.17 | 0.19 | 0.19 | 0.21 | |||||

| 9 | 0.14 | 0.28 | 0.11 | 0.12 | 0.14 | 0.14 | 0.16 | 0.18 | 0.18 | 0.20 | |||||

| 10 | 0.08 | 0.11 | 0.12 | 0.13 | 0.15 | 0.17 | 0.17 | 0.19 | |||||||

| 11 | 1.58 | 0.10 | 0.11 | 0.12 | 0.14 | 0.16 | 0.16 | 0.18 | |||||||

| 12 | 0.08 | 0.08 | 0.12 | 0.13 | 0.15 | 0.15 | 0.16 | ||||||||

| 13 | 1.89 | 2.20 | 0.11 | 0.12 | 0.12 | 0.13 | 0.15 | ||||||||

| 14 | 0.08 | 0.10 | 0.10 | 0.13 | 0.14 | ||||||||||

| 15 | 2.50 | 2.80 | 3.12 | 0.12 | 0.12 | ||||||||||

| 16 | 0.10 | 0.10 | |||||||||||||

Colocación de la herramienta

Modo de aplicación

Use una desviación máxima de ±0.1 mm del eje central.

Filo de corte excesivamente alto:

- Disminuye la incidencia.

- El filo de corte se agarrará (se romperá).

Filo de corte excesivamente bajo:

- Disminuye la incidencia.

- El filo de corte se agarrará (se romperá).

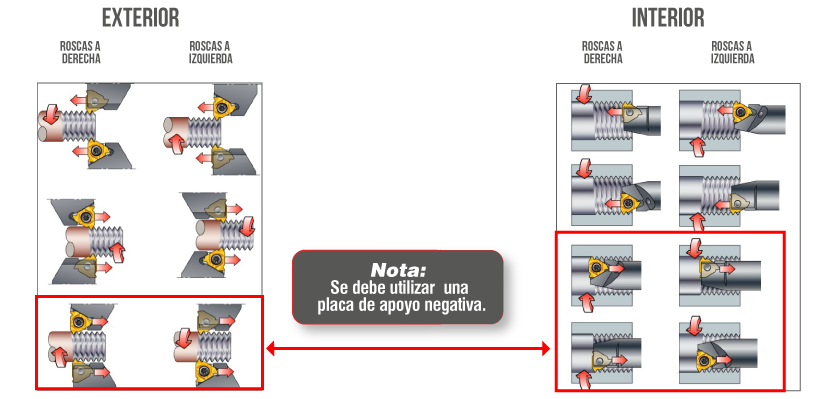

Selección de herramienta

Método de roscado: roscas y plaquitas a derecha e izquierda

Resolución de problemas

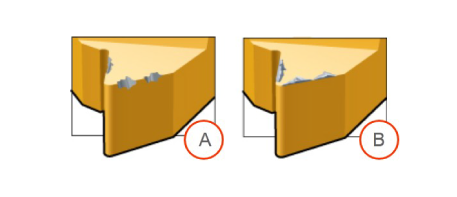

Deformación plástica

Lo que en un principio es deformación plástica (A) conduce al astillado del filo (B).

Causa

- Exceso de temperatura en la zona de corte.

- Suministro inadecuado de refrigerante.

- Calidad inadecuada.

Solución

- Reduzca la velocidad de corte.

- Aumente el número de penetraciones.

- Reduzca la profundidad de penetración.

- Compruebe el diámetro antes de roscar.

- Mejore el suministro de refrigerante.

- Seleccione una calidad con mejor resistencia a la deformación plástica (más dura)

Filo de aportación (FA)

El FA (A) y el astillado del filo (B) con frecuencia ocurren simultáneamente. El filo de aportación acumulado acaba siendo arrancado junto con pequeñas cantidades de material de la plaquita, lo que da lugar al astillado.

Causa

- Temperatura excesivamente baja del filo de corte.

- Se produce a menudo en material inoxidable.

- Se produce a menudo en acero de bajo contenido en carbono.

Solución

- Aumente la velocidad de corte.

- Seleccione una plaquita con buena tenacidad, preferiblemente con recubrimiento por PVD.

Rotura de plaquita

Causa

- Diámetro incorrecto previo al roscado.

- Serie de penetraciones demasiado agresiva.

- Calidad inadecuada.

- Deficiente control de viruta.

- Altura del centro incorrecta.

- Calidad inadecuada

Solución

- Tornee hasta el diámetro correcto antes del roscado, 0,03 – 0,07 mm, adicional sobre el diámetro máximo de la rosca.

- Aumente el número de penetraciones.

- Reduzca el tamaño máximo de la penetración.

- Seleccione una calidad más dura.

- Cambie a geometría C y utilice la penetración en flanco modificada.

- Corrija la altura del centro.

Desgaste en incidencia anómalo

Deficiente superficie en uno de los flancos

Causa

- Método inadecuado de penetración en el flanco.

- El ángulo de posición de la plaquita no cuadra con el ángulo de inclinación de la rosca.

Solución

- Cambie el método de penetración en flanco para geometría F y geometría estándar a 3 - 5° del flanco; para geometría C a 1° del flanco.

- Cambie la placa de apoyo para obtener el ángulo de inclinación correcto.

Vibración

Causa

- Sujeción incorrecta de la pieza.

- Configuración incorrecta de la herramienta.

- Datos de corte incorrectos.

- Altura del centro incorrecta

Solución

- Use una mordaza blanda.

- Optimice el orificio central y compruebe la presión de la cara.

- Reduzca al mínimo la prolongación de la herramienta.

- Verifique que no esté gastado el manguito de sujeción de la barra.

- Use barras antivibratorias 570-3.

- Aumente la velocidad de corte; si no mejora la situación, reduzca drásticamente la velocidad.

- Pruebe la geometría F.

- Ajuste la altura del centro.

Perfil de rosca erróneo

Causa

- Ángulo incorrecto del perfil de rosca, de la combinación de rosca y radio de punta; se han usado plaquitas de mecanizado exterior para una operación interior o viceversa.

- Altura del centro incorrecta.

- El portaherramientas no es perpendicular al eje central.

- Error del paso de la máquina.

Solución

- Corrija la herramienta y la plaquita.

- Ajuste la altura del centro.

- Ajuste la posición a 90°.

- Ajusta el paso en la máquina.