Introducción

Al terminar este curso podrás identificar los diferentes tipos de fundiciones en hierro, de acuerdo a sus componentes. También conocerás una guía práctica para la soldabilidad de las fundiciones en hierro. Aprenderás cómo se debe preparar una pieza de hierro fundido para soldarla, tanto en procesos en frío como en caliente. Conocerás las propiedades de la Soldadura Fuerte Xuper 185 XFC y las posibilidades que te ofrece en la soldabilidad de hierro fundido. También conocerás algunos casos de éxito de aplicaciones de soldadura en hierro fundido y podrás hacer una clara comparación de las propiedades de los diferentes electrodos usados en este tipo de soldadura.

Observaciones preliminares

Antes de entrar en materia es importante tener en cuenta que el proceso de soldadura de las fundiciones es, en términos generales, más costoso y técnicamente más problemático que el de los aceros.

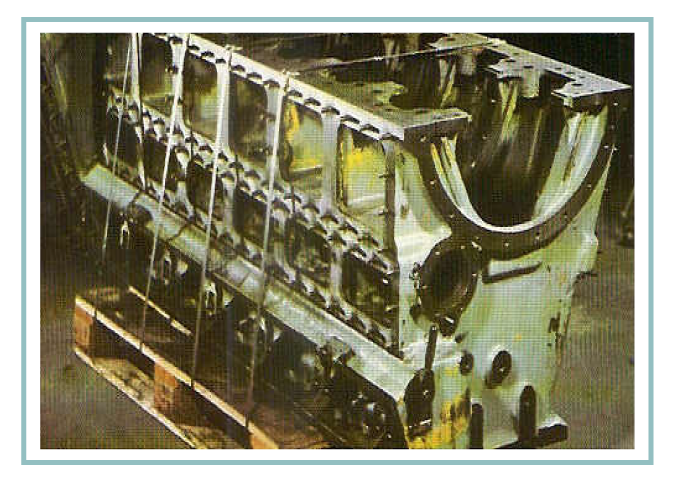

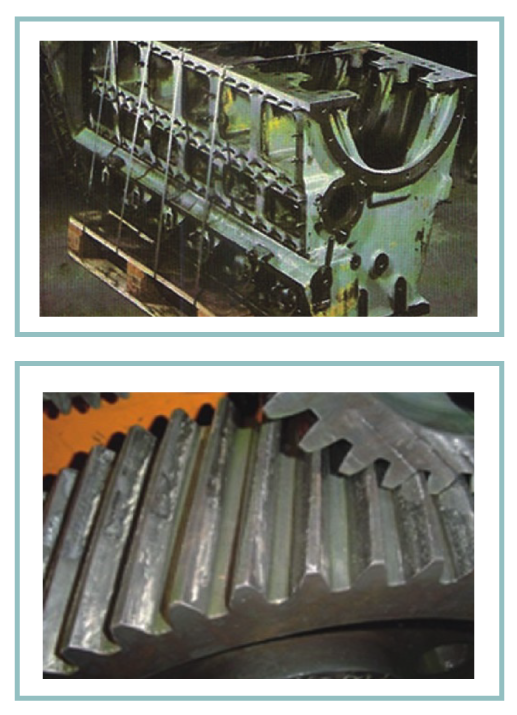

Las aplicaciones típicas del hierro gris incluyen: bloques de motores de automóvil, engranajes, volantes, discos de frenos y tambores de freno, así como bases para máquinas.

El hierro gris se comporta satisfactoriamente en maquinaria debido a su buena resistencia a la compresión y a la fatiga.

Fundamentos generales sobre fundiciones de hierro

Guía Práctica para la soldabilidad de las fundiciones de hierro

- Identificación del metal base. (Tipo de fundición de hierro).

- Dimensiones de la pieza.

- Condiciones mecánicas de servicio.

- Análisis de la falla o el desgaste.

- Elección del material o materiales de aporte.

- Espesor a recubrir.

- Estudio de costos. Análisis del costo/beneficio.

Preparación

- Limpieza.

- Inspección por tintas penetrantes o similar.

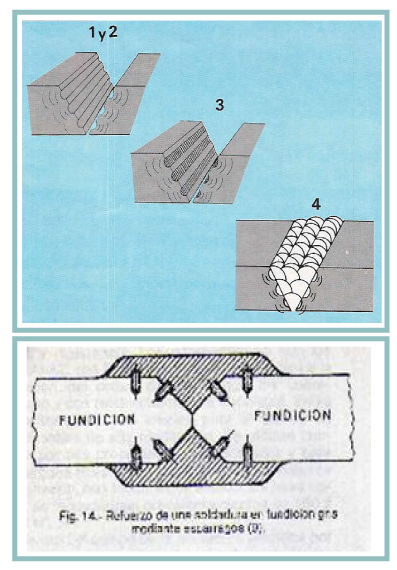

- Biselado o chaflanado.

- Temperatura de precalentamiento.

- Disposición de los cordones.

- Alivio de tensiones-martilleo.

- Enfriamiento.

En frío

- Limpiar muy bien la pieza, inspección por tintas penetrantes o similar.

- Biselar las fisuras, se recomienda el uso de Chamfertrode, termine con herramienta de carburo de Tungsteno, quítele el frío a la pieza.

- Hacer un enmantequillado en piezas contaminadas para mejorar la liga. Eutectrode 27.

- Soldar con cordones cortos, alternados y sin movimiento para evitar calentamiento con electrodos Castec 3055, Xyron 240, Xyron 244, Eutectrode 2233N y Xyron 2224N.

- Martillar cada cordón inmediatamente después de aplicado (martillo de bola).

- No recalentar la pieza. Utilice las tizas térmicas (100°C).

- Enfriar lentamente dentro de cal, ceniza, asbesto, arena seca, etc.

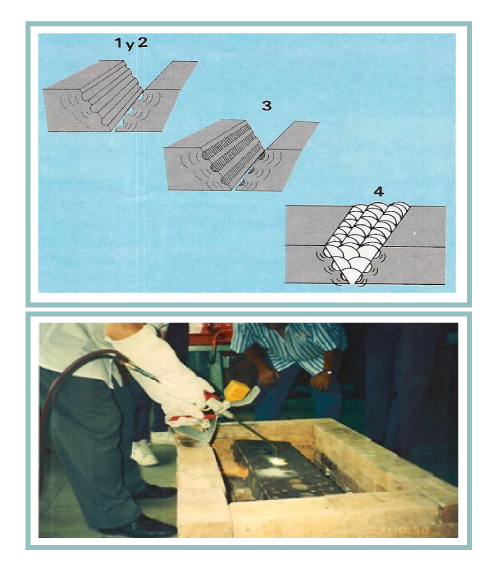

En caliente

- Precalentar en horno o similar a temperatura de 350°C a 400°C.

- Mantener la temperatura durante la ejecución de la soldadura.

- Aplicar el electrodo seleccionado en forma continua y sin martillar.

- Enfriar lentamente dentro de cal, ceniza, asbesto o arena seca.

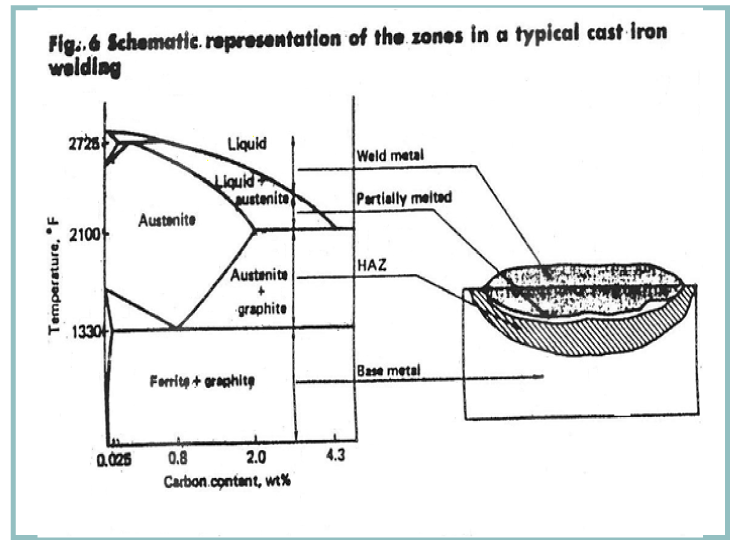

Representación esquemática de las zonas en una soldadura típica de hierro fundido

Los hierros fundidos tienen variaciones en las propiedades físicas y las microestructuras; uno de los factores que afecta estas variaciones son los gradientes de temperatura. Estas variaciones estarán clasificadas conforme se muestra en la figura.

La naturaleza y tamaño de estas zonas en elementos soldados de hierro fundido son determinados por el ciclo térmico de soldadura, composición del metal base y el consumible de soldadura. El desarrollo de un buen procedimiento de soldadura reduce los efectos perjudiciales de estas zonas.

Soldadura fuerte xuper 185 XFC

Informe de aplicación

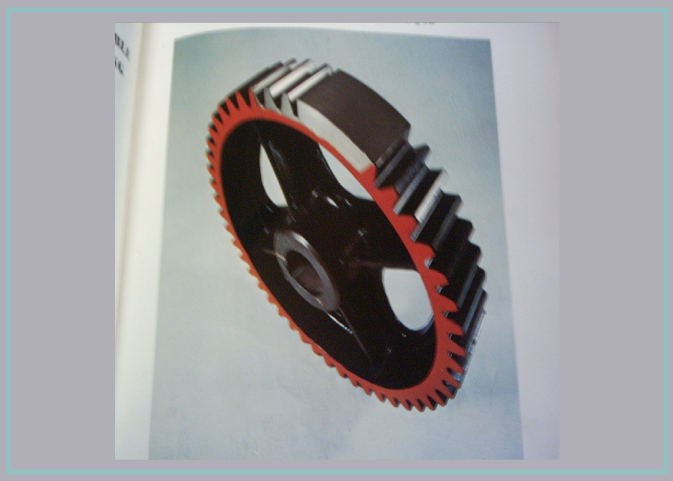

- Pieza: engrane motriz.

- Industria: metalmecánica.

- Metal base: fundición de hierro gris.

- Dimensiones: 14” (35cm) de diámetro.

Problema: interrupción en la producción debido al desgaste y desportillamiento de algunos de los dientes del piñón motriz, ocasionado por algún impacto y excesiva carga de compresión en el engrane.

Procedimiento

- Lave con agua y jabón los residuos de grasa y aceite adheridos al piñón.

- Remueva material fatigado de los dientes a reconstruir.

- Haga una caja para depositar el material de relleno.

- Mida la altura de los dientes a reconstruir.

- Deposite una capa base fina y muy bien adherida a la base del diente.

- Continúe así hasta que estén con más altura de su dimensión original para, después de enfriados, maquinar a la medida final.

Ejemplos de algunas aplicaciones de hierro fundido

Presentación de electrodos para hierro fundido

Castec 3055

Electrodo diseñado y desarrollado para hierro fundido, especialmente para resistir el agrietamiento y la porosidad. Fácilmente maquinable.

Aleación especialmente balanceada de níquel-hierro, presenta un arco estable y suave, de encendido rápido, para soldar hierros fundidos, vaciados y/o colados.

Aplicación en todas las posiciones. Aplicable donde se requiera un depósito denso, maquinable y libre de agrietamiento.

Presenta excepcional estabilidad del arco a bajo amperaje.Puede usarse en la unión de hierro fundido con acero al carbono, uniones de hierro fundido con hierro fundido, reconstrucciones en general con excelente maquinado.

| Aplicaciones típicas |

|

|

|---|

Xyron 240

Aleación con alto contenido de Níquel

Electrodos que por su diseño tienen baja resistividad eléctrica, produciendo depósitos con baja entrada de calor, garantizando una transferencia de metal con baja dilución y una estructura metalúrgica controlada.

- Ideal para reconstrucción y reparación de piezas en fundición gris y nodular.

- Alta resistencia a fisuras.

- Depósitos blandos y maquinables.

- Arco pulsado que genera menor calentamiento sobre el material base alta resistencia a la tensión, 53000PSI.

- Arco pulsado para remover impurezas generando depósitos libres de poros.

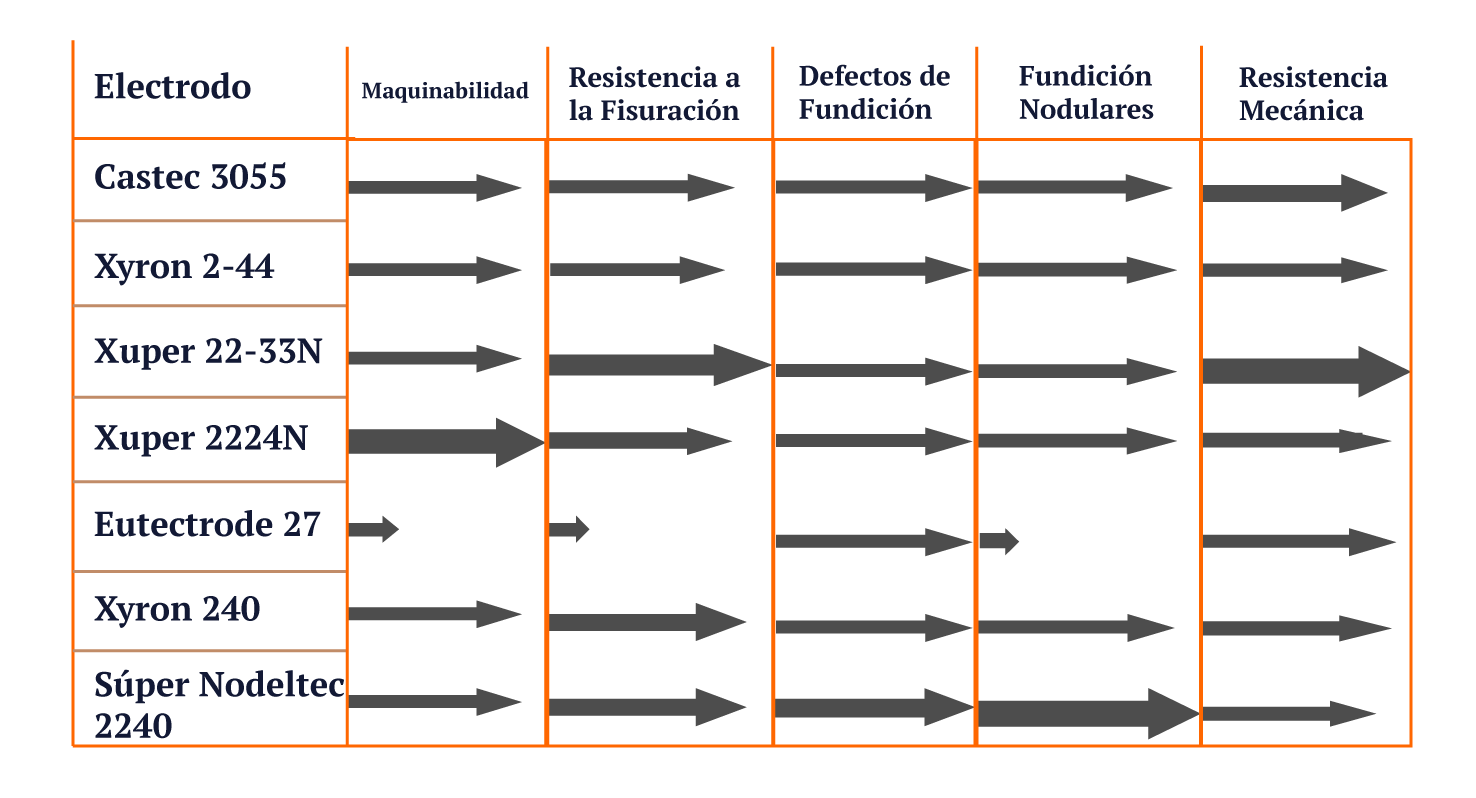

Ventajas comparativas entre Electrodos de Níquel y Electrodos de Níquel – Hierro para soldar Fundiciones de Hierro

1

El depósito del metal de soldadura de ambos tipos de electrodos E-Ni-Cl y E-Nife-Ci tiene un contenido de carbono muy por encima del límite de solubilidad. Cuando el metal de soldadura se solidifica, el exceso de carbón es rechazado como grafito, causando un incremento en el volumen, esta contracción disminuye el estrés.

Generalmente, el electrodo E-Nife-Ci es superior al tipo E-Ni-Cl debido a:

- El coeficiente de expansión en el metal de soldadura es menor.

- La tolerancia al fósforo en el metal base es mayor.

- La fuerza y ductilidad del depósito de soldadura es mayor.

- Por las razones anteriores, la tendencia hacia el rompimiento en caliente es menor, tanto en el metal de soldadura como en el metal base.

El tipo de electrodo E-Ni-Cl, sin embargo, tiene la ventaja de un depósito de soldadura más suave en delgadas capas de soldadura. Esto es importante donde la maquinabilidad es un factor a considerar. Sin embargo si el procedimiento de soldadura con el E-Nife-Ci produce una segunda capa o una soldadura más pesada, la tendencia hacia mayor dureza no es significativa y es fácilmente mecanizable. En todos los aceros fundidos utilizando el electrodo E-Nife-Ci, una mejora en la mecanibilidad es obtenida en la zona de fusión si un revenido de cordón de soldadura es aplicado sobre la soldadura, en la periferia del depósito, de tal manera que no se funda metal base adicional con este cordón.