Introducción

Al terminar este curso estarás en capacidad de reconocer las propiedades de los diferentes tipos de aceros. Conocerás los procesos metalúrgicos en la fabricación de los aceros y su incidencia en la calidad de los mismos, y podrás identificar los diferentes aceros para herramientas y así elegir el más conveniente para tu aplicación. También reconocerás los mecanismos de falla en los aceros para herramientas y las razones por las que se generan. Identificarás los diferentes tipos de desgastes y la manera como inciden en los diferentes tipos de aceros para herramientas. Además podrás analizar correctamente la relación entre resistencia al desgaste y ductilidad de los diferentes tipos de aceros para herramientas, y así obtener la mejor opción, de acuerdo a las propiedades y necesidades de cada aplicación.

El contenido de Carbono del acero es un factor determinante en sus propiedades

- Grado de Acero ~ %C

- Acero Estructural <0.15

- Acero de Ingeniería <0.4

- Acero Inoxidable (austenitico) <0.02

- Acero de Herramientas >0.4

Selección de aceros para herramientas

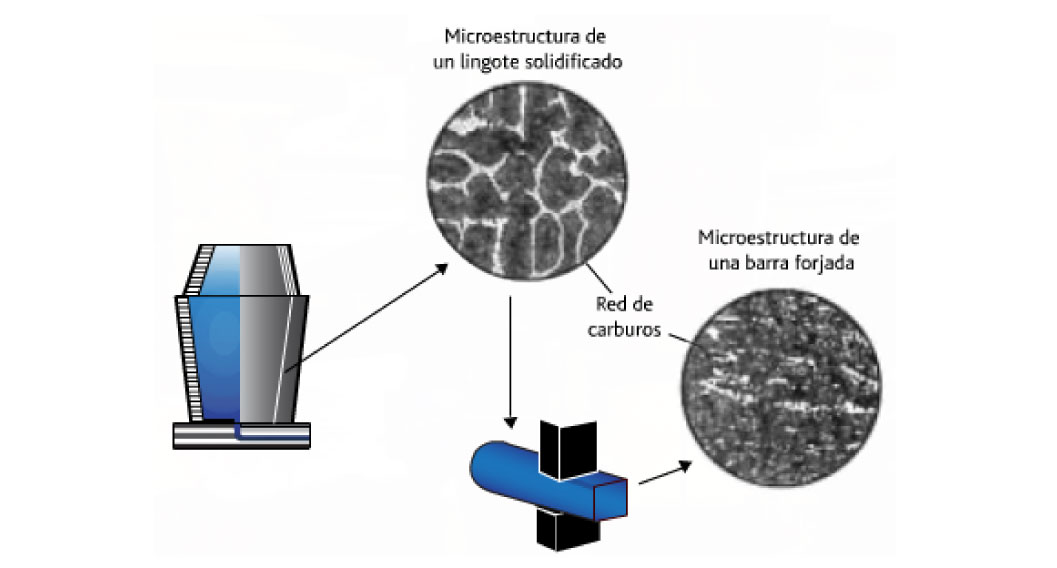

Al final, la microestructura que constituye el acero determina las propiedades del mismo.

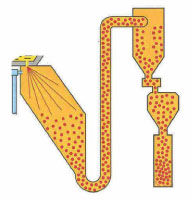

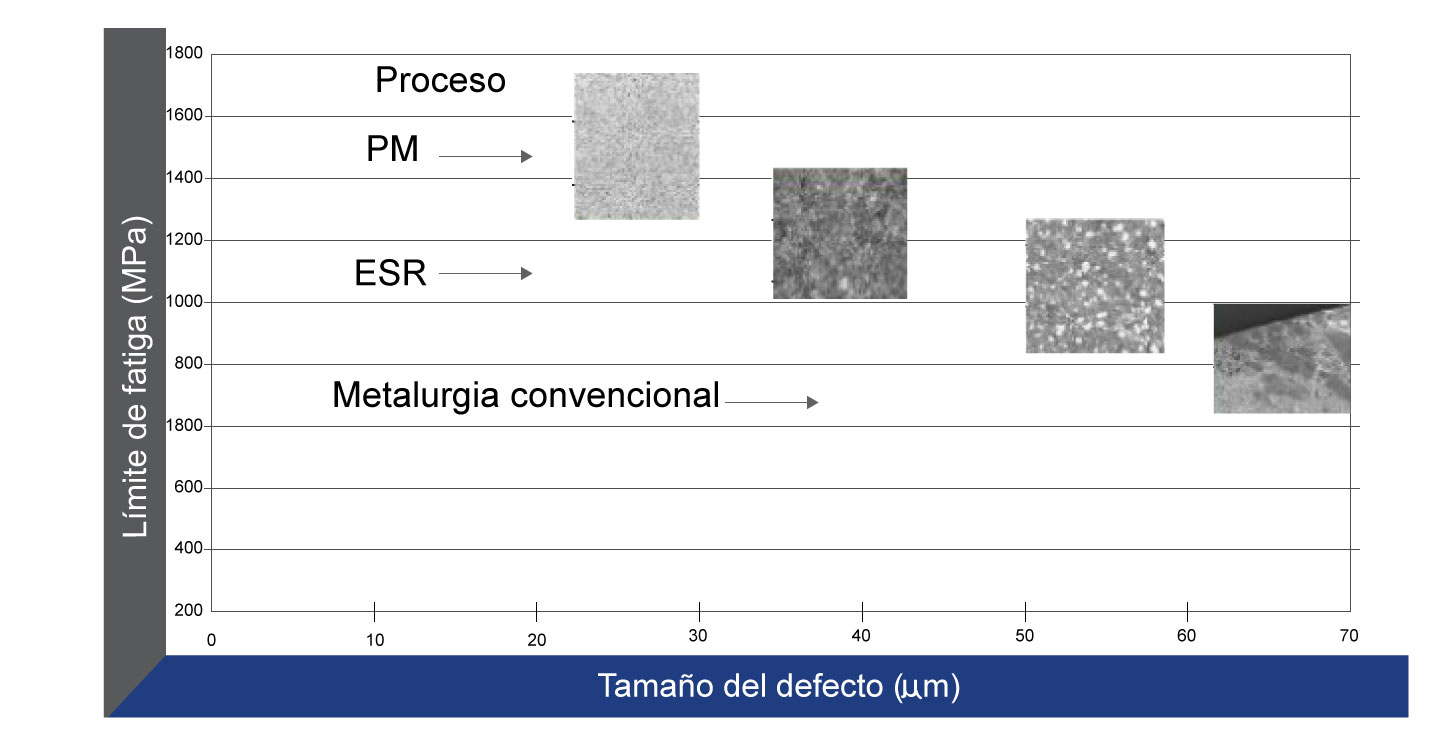

Metalurgia convencional y de polvos

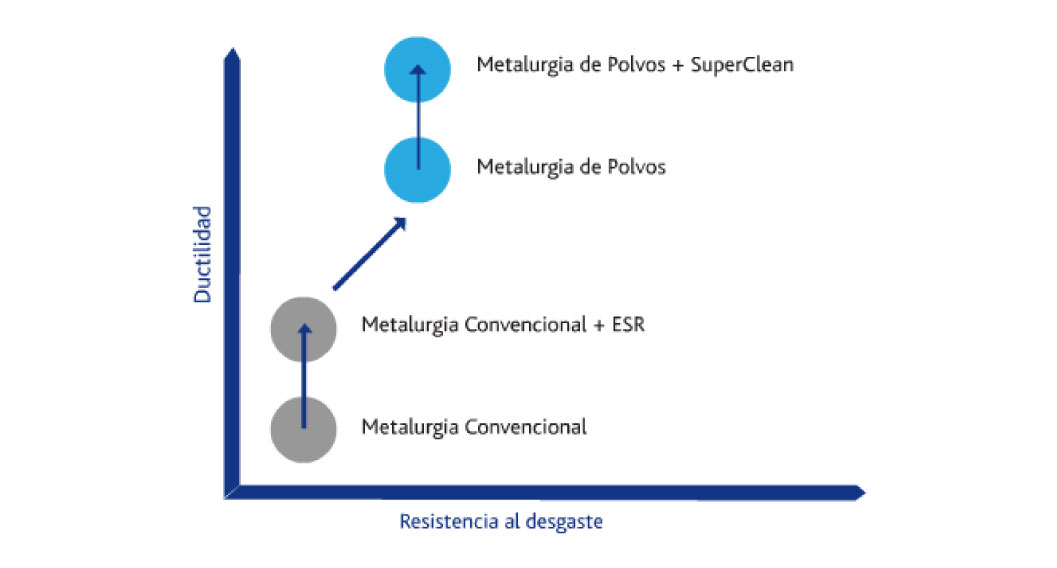

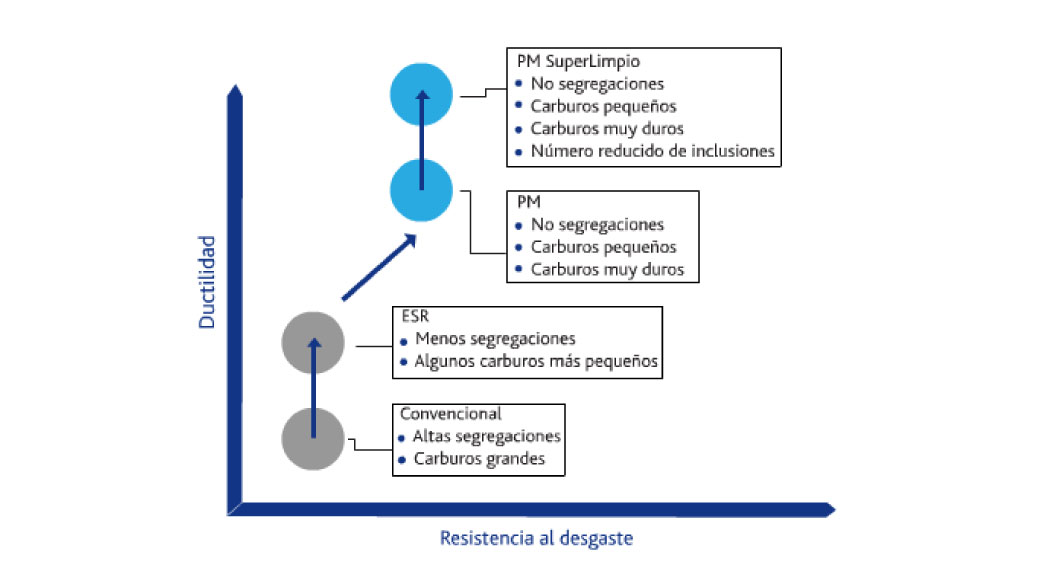

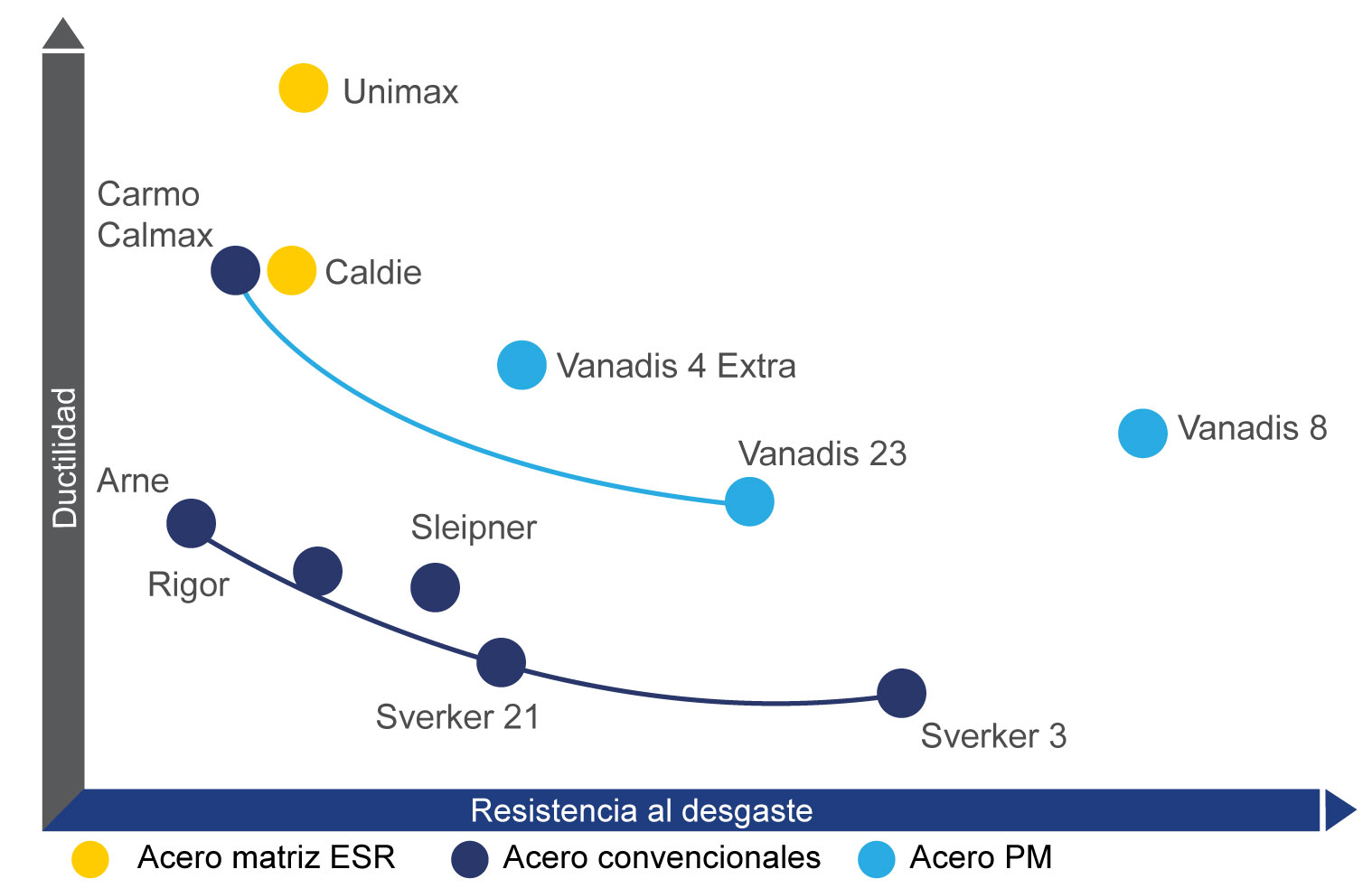

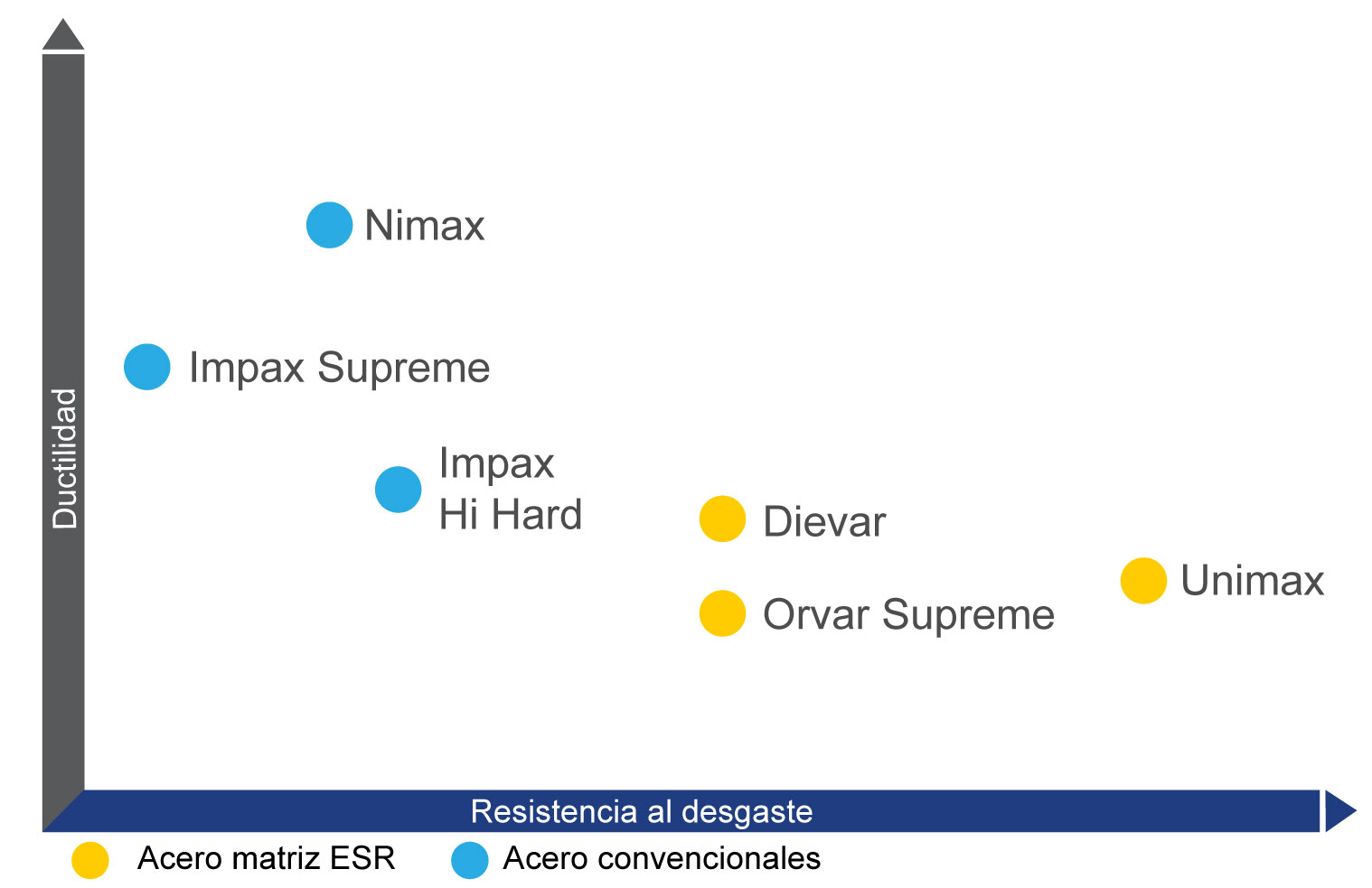

La ductilidad y resistencia al desgaste son dos aspectos fundamentales a la hora de trabajar con aceros para herramienta. Observa este cuadro comparativo.

Propiedades de los aceros en los diferentes tipos de metalurgia

Sobre la tabla anterior hemos definido las propiedades de cada tipo de acero. Esta tabla ilustra las características de cada metalurgia.

Selección del acero de acuerdo al uso que se le dará

La selección del acero de herramienta se convierte en una decisión fundamental en cualquier proyecto. Antes de tomarla te invito a considerar los siguientes aspectos.

| 1 | El uso de la herramienta | Aplicación/operación/esfuerzos |

|---|---|---|

| 2 | Tipo de material de trabajo | Perfil de propiedades del material de la herramienta |

| 3 | Tamaño de la herramienta | Templabilidad, propiedades post-temple, disponibilidad stock |

| 4 | Diseño de la herramienta | Geometría simple/complicada |

| 5 | Largo/corto tiraje de producción | Resistencia al desgaste, maquinabilidad, procesos de fabricación, número de piezas |

| 6 | Mantenimiento de la herramienta | Soldabilidad, temple a la llama o por inducción |

Objetivo: producción económica y libre de problemas

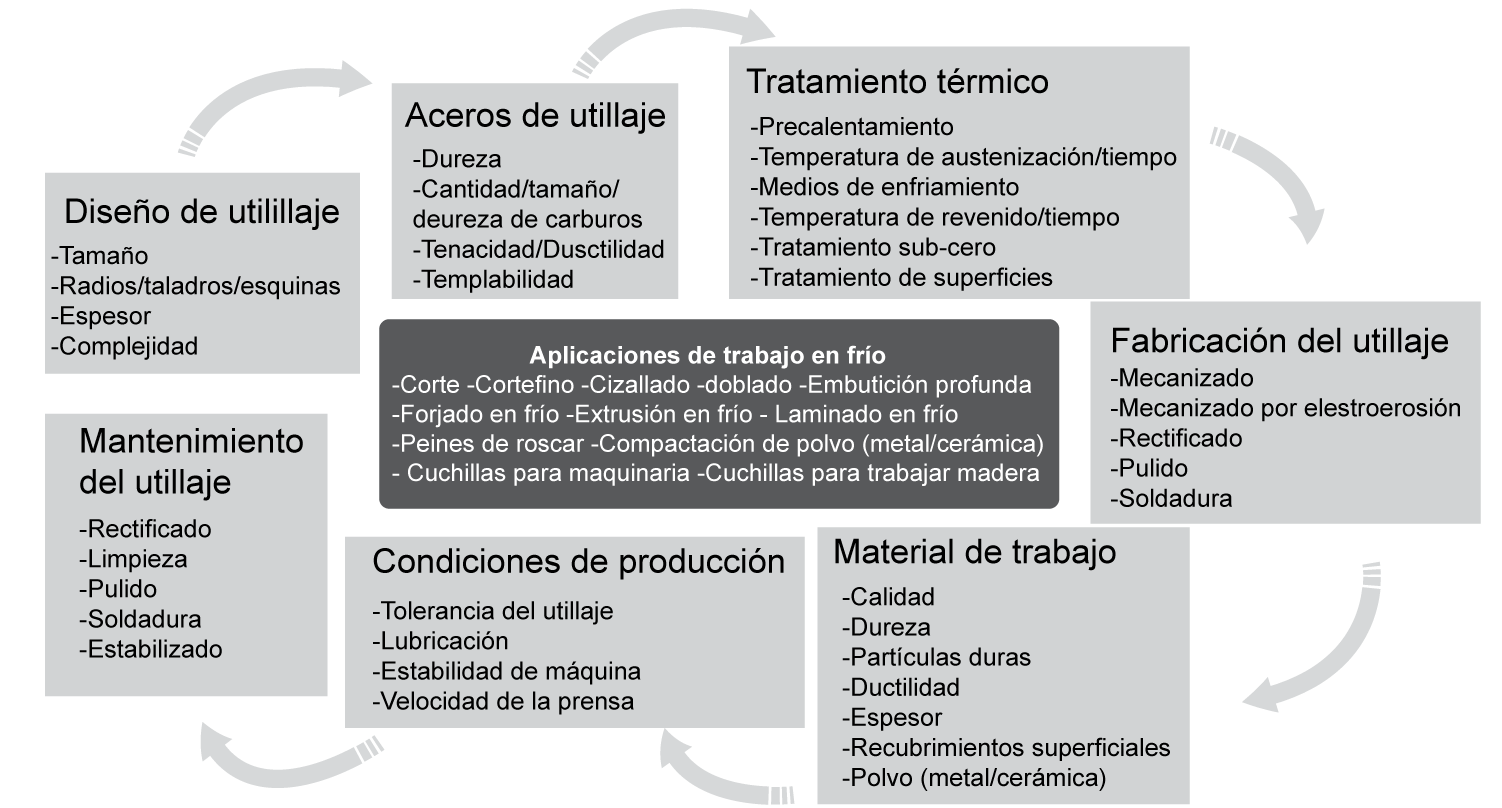

Análisis de selección y aplicaciones de trabajo en frío

Existen aplicaciones de trabajo en frío que debes considerar.

Análisis de mecanismos de falla y tipos de desgaste

Diferentes maneras de presentar un fallo

Los fallas en el acero para herramientas se presentan en formas diversas y por diferentes causas. Observa cuáles son los más comunes.

Desgaste

Deformación

Adherencia

Astillamiento / fractura

Desgastes

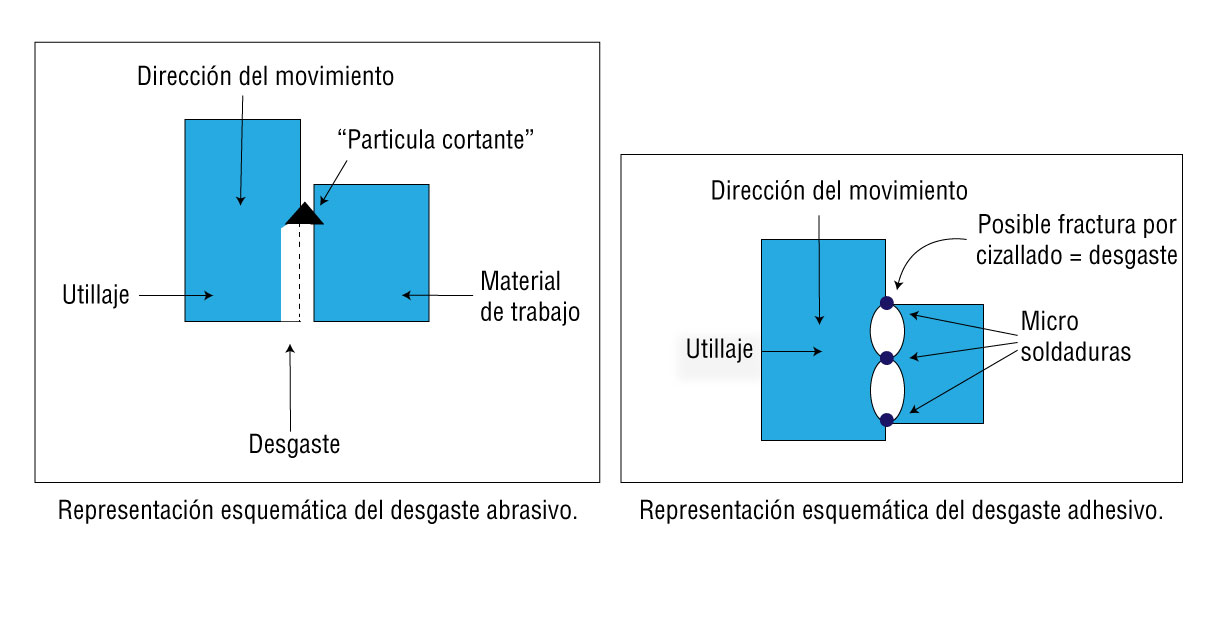

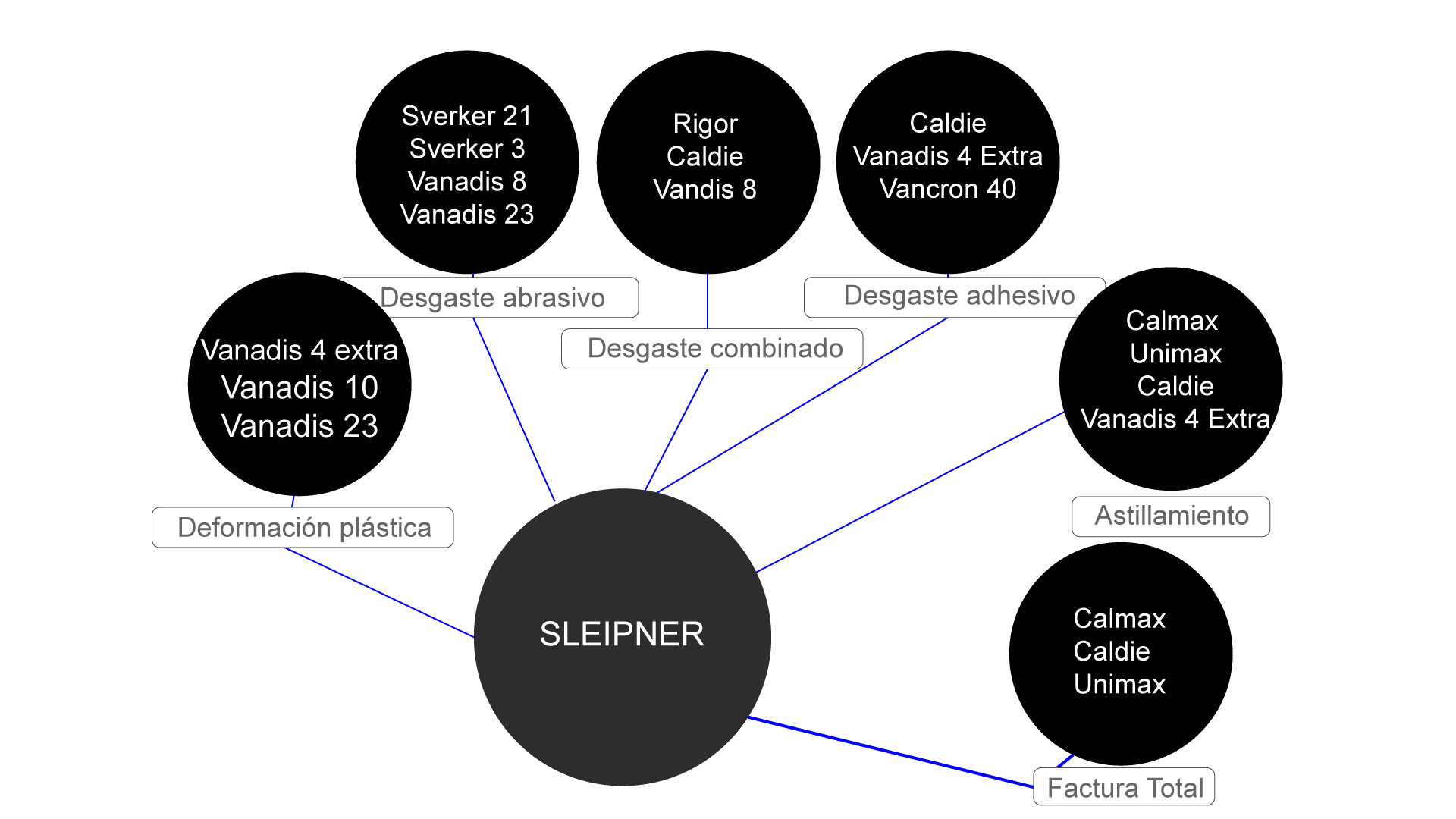

Ten en cuenta los dos tipos de desgaste. Estas gráficas te ayudarán a comprender por qué se producen.

Método para la selección

- Identifique el mecanismo de falla dominante.

- Seleccione un acero para herramienta que tenga la mejor resistencia contra el mecanismo de falla dominante.

- Tenga en cuenta el número de piezas a producir.

Estrategia para la selección

Llega el momento en que debes seleccionar el acero para tu aplicación. Recuerda que un menor precio no necesariamente se convierte en un ahorro. Analiza estas consideraciones a tener en cuenta para esta selección.

- Si es posible, basa la selección del acero en la experiencia previa en la conformación del mismo equipo.

- Melladuras y roturas ocurren de forma espontánea y no pueden ser planeadas.

- El desgaste es más predecible, y en la práctica, menos costoso.

- Por lo tanto, resolver primero los problemas de astillamiento y fracturas, incluso si esto significa que el problema de desgaste aumente.

- A continuación, intenta reducir el problema de desgaste.

Propiedades críticas del material

Es importante repasar las propiedades del material y tenerlas presentes al trabajar con aceros. Identifícalas y define cuál es el fenómeno que las genera.

| Desgaste abrasivo | Desgaste adhesivo | Adherencia | |

|---|---|---|---|

|

|

|

|

| Deformación plástica | Corrosión | Astillamiento / fractura total | |

|

|

|

Aceros de trabajo en frío

Tipos de aceros y propiedades

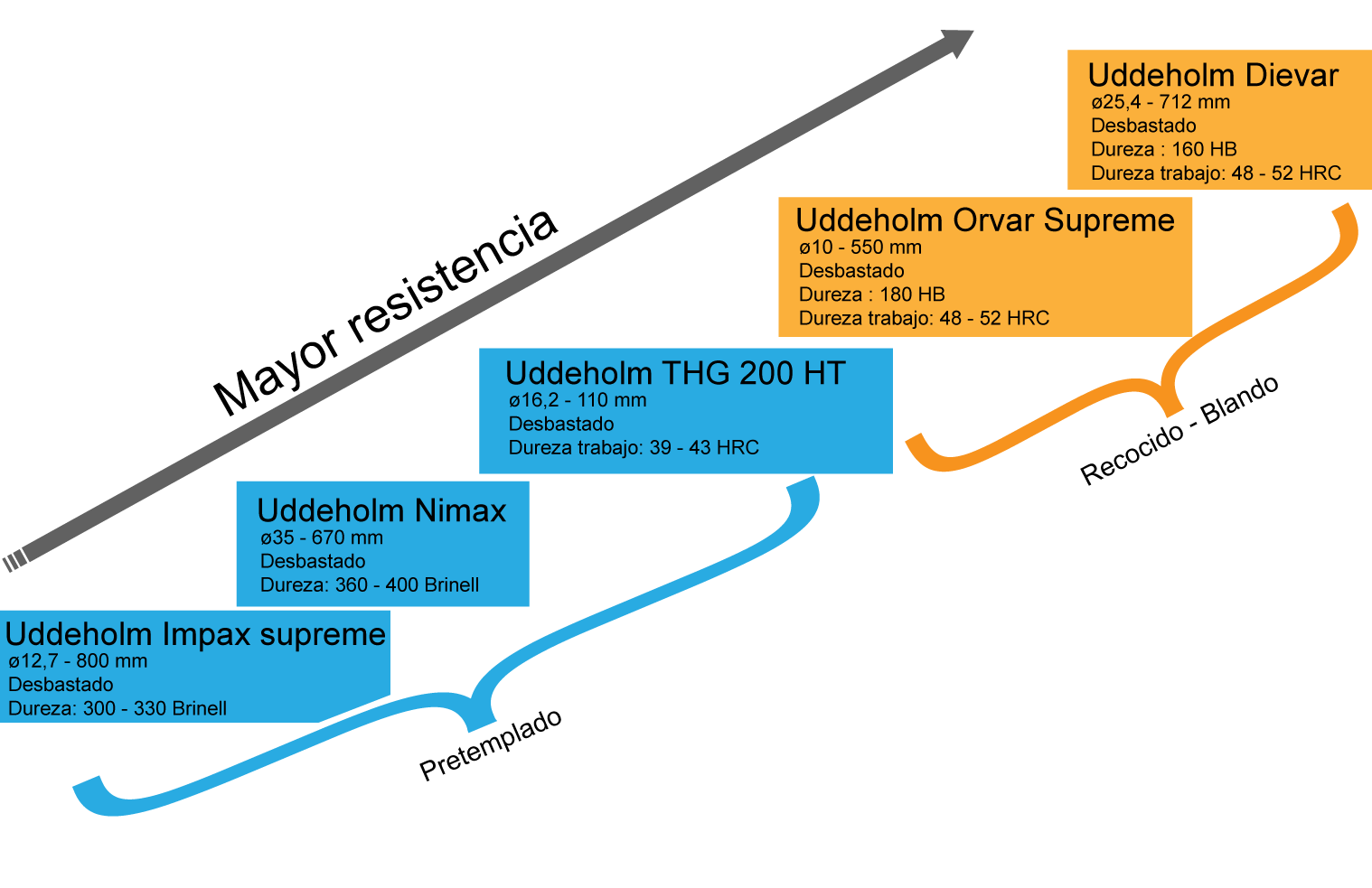

Hablando de aceros, en Asteco tenemos una gran variedad de referencias para todo tipo de aplicaciones.

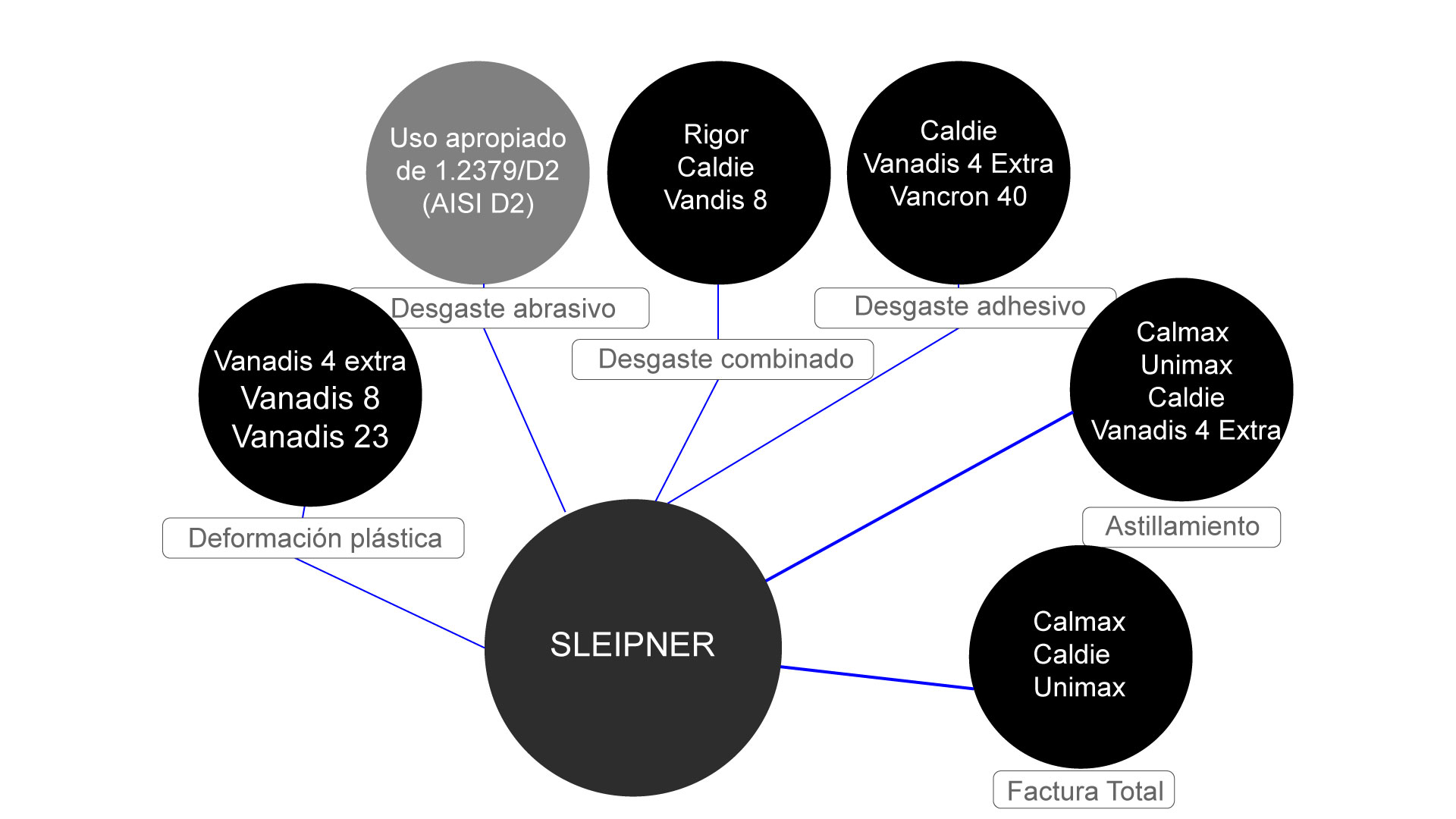

Posicionamiento del acero AISI D2

Observa la propiedad que caracteriza al acero AISI D2.

Análisis de aceros

Ahora observa cómo se posicionan los diferentes tipos de acero en un diagrama que mide ductilidad y resistencia.

Comparación de la resistencia

También podemos hacer un comparativo en el que se mide la resistencia de cada acero. De esta manera podrás ser más asertivo al identificar sus propiedades en detalle.

Selección de aceros

Otro aspecto importante es el análisis de los volúmenes de producción y mecanismos de desgaste en tu aplicación.

| Tiraje de Producción | Desgaste Adhesivo | Desgaste Mixto | Desgaste Abrasivo |

|---|---|---|---|

| Corto |

Arne

54-56 HRC

54-61 HRC |

Arne

Calmax Unimax 54-58 HRC

54-59 HRC 54-58 HRC |

Arne

Caldie 54-60 HRC

56-62 HRC |

| Medio |

Calmax

Unimax Caldie Sleipner 54-58 HRC

54-58 HRC 58-60 HRC 56-62 HRC |

Caldie

Rigor Sleipner 58-62 HRC

54-62 HRC 58-63 HRC |

Sleipner

Sverker 60-64 HRC

21 58-62 HRC |

| Largo |

Vanadis 4 Extra

Vancron 40 Vanadis 8 58-62 HRC

60-64 HRC 60-64 HRC |

Vanadis 4 Extra

Vanadis 8 58-63 HRC

60-64 HRC |

Sverker 3

Vanadis 8 Vanadis 23 58-62 HRC

60-64 HRC 60-64 HRC |

Selección de acero para cuchillas

Desgaste Adhesivo (tiraje de producción)

| Corto | Medio | Largo | |

|---|---|---|---|

| Arne 54-60 HRC Calmax 54-58 HRC |

Arne 56-62 HRC Calmax 54-58 HRC Sleipner 54-58 HRC |

Calmax 56-59 HRC Sleipner 56-62 HRC Vanadis 4 56-62 HRC |

Desgaste Mixto (tiraje de producción)

| Corto | Medio | Largo | |

|---|---|---|---|

| Arne 54-60 HRC | Rigor 56-60 HRC Sleipner 56-62 HRC |

Sleipner 58-64 HRC Sleipner 21 58-62 HRC Vanados 4 Extra 58-64 HRC Vanadis 8 58-64 HRC |

Desgaste Abrasivo (tiraje de producción)

| Corto | Medio | Largo | |

|---|---|---|---|

| Arne 56-62 HRC | Sleipner 21 58-62 HRC Sleipner 58-62 HRC |

Sleipner 21 58-62 HRC Sleipner 3 58-62 HRC Vanadis 4 Extra 60-64 HRC Vanadis 8 60-64 HRC |

Aceros de trabajo en caliente

| Grado uddeholm | AISI | C | Si | Mn | Cr | Mo | V | Otros | Dureza Brinell |

|---|---|---|---|---|---|---|---|---|---|

| Dievar | ---- | 0.35 | 0.2 | 0.5 | 5.0 | 2.3 | 0.6 | ---- | ~160 |

| Unimax | ---- | 0.50 | 0.2 | 0.5 | 5.0 | 2.3 | 0.5 | ---- | ~185 |

| Orvar Supreme | H13 (1.2344) | 0.39 | 1.0 | 0.4 | 5.2 | 1.4 | 0.9 | ---- | ~180 |

| Vidar Superior | H11 modificado (1.2340) | 0.36 | 0.3 | 0.3 | 5.0 | 1.3 | 0.5 | ---- | ~180 |

| QRO 90 Supreme | ---- | 0.38 | 0.3 | 0.8 | 2.6 | 2.3 | 0.9 | Micro-aleado | ~180 |

| Impax Supreme | P20 modificado (1.2738) | 0.37 | 0.3 | 1.4 | 2.0 | 0.2 | ---- | Ni 1.0 | ~310 |

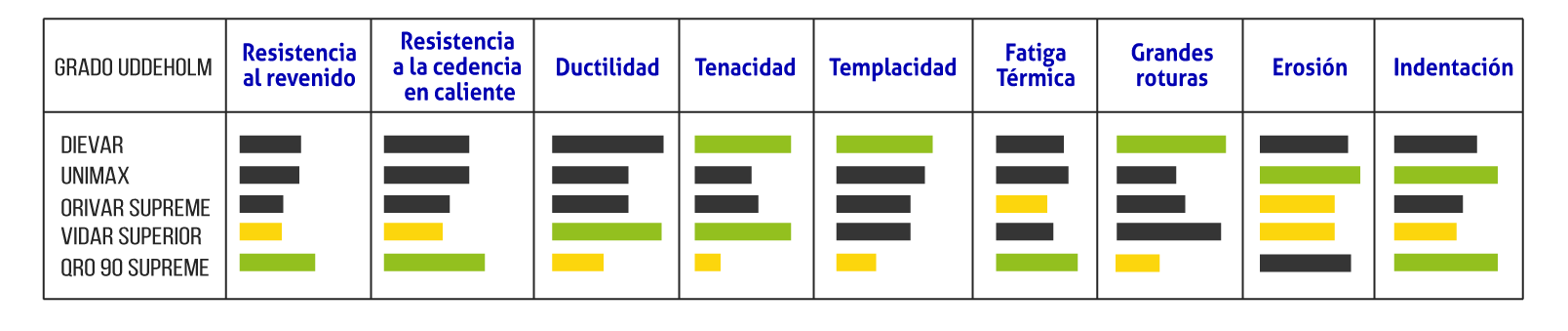

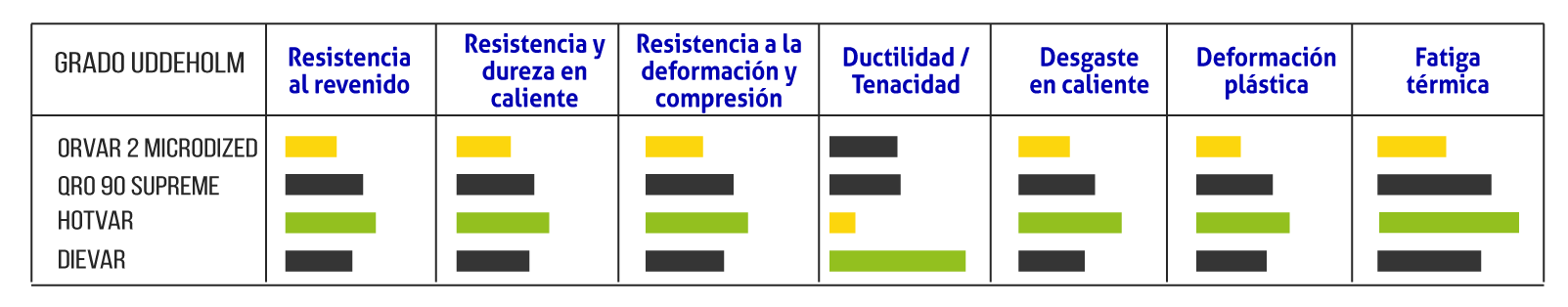

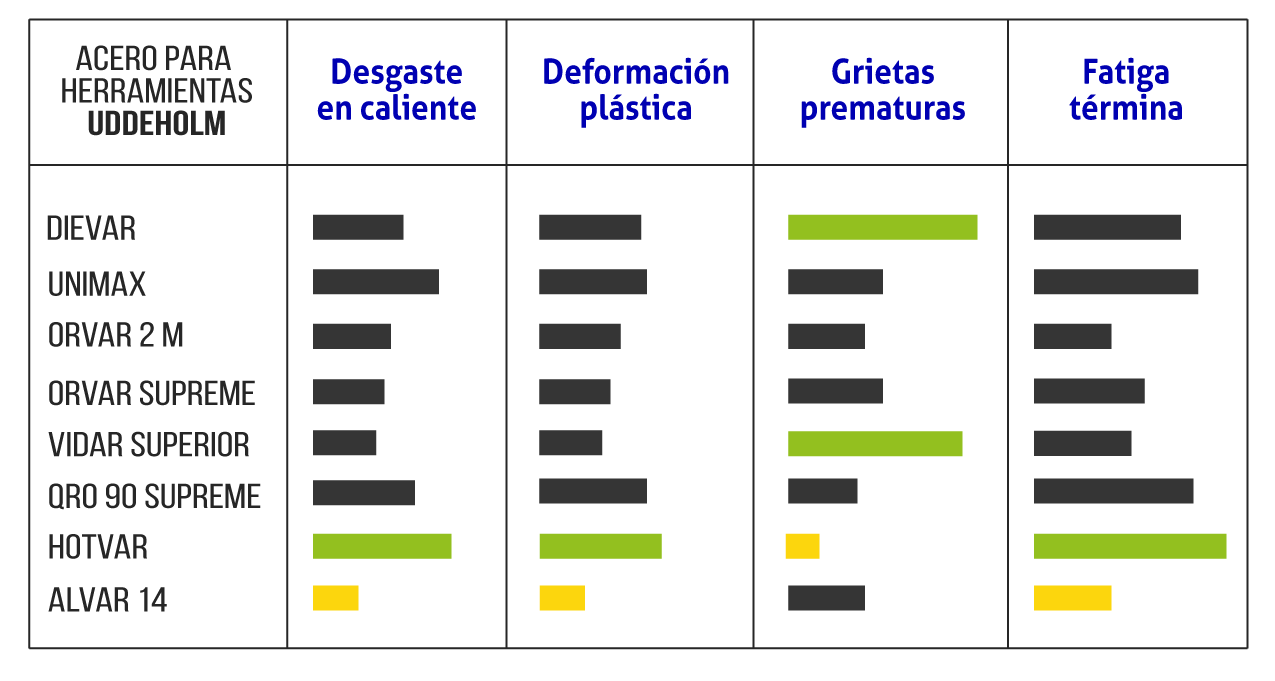

Comparación cualitativa de propiedades criticas del acero. Todos los aceros fueron ensayados a 44-46 HRC excepto para Uddeholm Unimax que fue usado a 54-56 HRC

Acero para moldes

Análisis de propiedades

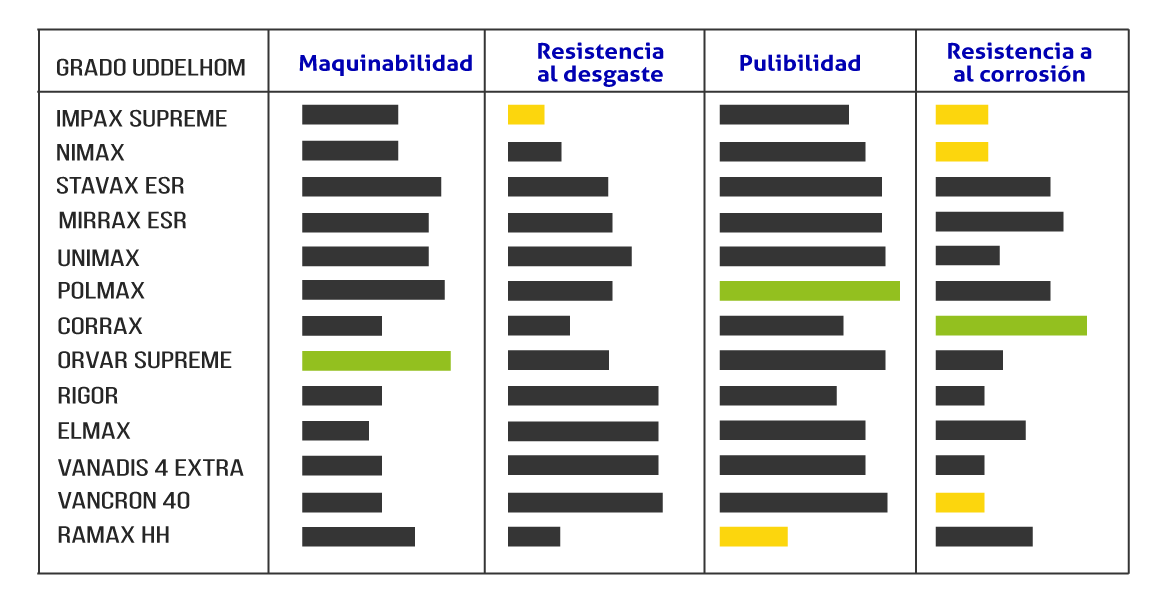

Si para tu aplicación requieres de aceros para moldes, te compartimos un cuadro con el análisis de las propiedades en los aceros para moldes.

| PROPIEDAD | Impax Supreme | Nimax | Corrax | Vidar 1 | Orvar Supreme | Stavax ESR | Mirrax ESR | Polmax | Unimax | Rigor | Elmax | Vanadis 4 extra | Ramax HH | Ramax LH | Holdax |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Dureza normal HRC (HB) | (~310) | (380) | 46 | 48 | 52 | 52 | 52 | 52 | 58 | 60 | 58 | 60 | (~340) | (~290) | (~310) |

| Resistencia al desgaste | 3 | 4 | 5 | 6 | 7 | 7 | 7 | 7 | 8 | 9 | 9 | 9 | 4 | 3 | 3 |

| Tenacidad | 9 | 10 | 7 | 8 | 6 | 5 | 6 | 5 | 6 | 3 | 4 | 5 | 3 | 3 | 4 |

| Resistencia a la compresión | 4 | 5 | 6 | 6 | 7 | 7 | 7 | 7 | 8 | 9 | 9 | 9 | 5 | 4 | 4 |

| Resistencia a la corrosión | 2 | 2 | 10 | 3 | 3 | 8 | 9 | 8 | 3 | 2 | 6 | 2 | 7 | 7 | 2 |

| Mecanibilidad** | 5 | 5 | 4 | 9 | 9 | 8 | 7 | 8 | 7 | 5 | 3 | 4 | 6 | 7 | 2 |

| Pulibilidad | 7 | 7 | 7 | 8 | 8 | 9 | 9 | 10 | 8 | 5 | 8 | 8 | 4 | 4 | 4 |

| Soldabilidad | 6 | 7 | 6 | 4 | 4 | 4 | 4 | 14 | 4 | 2 | 2 | 2 | 5 | 6 | 6 |

| Nitrurado | 6 | 5 | - | 10 | 10 | - | - | - | 8 | 8 | - | 8 | - | - | 5 |

| Texturizado | 8 | 8 | 8* | 9 | 9 | 8* | 8* | 8* | 9 | 5 | 8* | 8 | 3 | 3 | 3 |

*Se requiere un proceso especial **probado en estado de suministro

Guía comparativa de propiedades

Relación entre resistencia al desgaste y ductilidad

Aplicaciones estructurales y de ingeniería

Concepto ejes