Introducción

Introducción

Según los requerimientos de producción, el producto a fabricar y los parámetros del proceso.

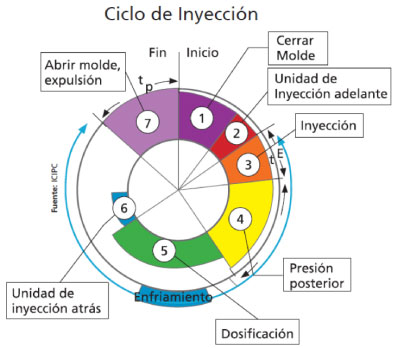

El tiempo del ciclo de moldeo está repartido entre:

- 5 y 20 % a la acción de inyección.

- Entre 50 y 85% al enfriamiento.

- entre 5 y 30% a la expulsión de la pieza terminada.

Introducción

En empresas que usan el moldeo por inyección, muestran que los problemas con los sistemas de expulsión equivalen al 21 % del tiempo total de reparación de moldes de sus talleres.

Las estadísticas presentan que los daños en las cavidades demandan cerca del 43 % del tiempo total de reparaciones en una empresa.

Dato relativamente bajo teniendo en cuenta la complejidad del trabajo que requiera el molde que puede incluir:

- Procesos de deposición de material

- Re-maquinado

- Rectificado

- Un nuevo tratamiento superficial

- Proceso de endurecimiento, pulido entre otros.

Entre las etapas de fabricación de los moldes de inyección el DISEÑO es uno de los aspectos más relevantes, sino el más.

- Ahorrar dinero.

- Posibilita una mayor efectividad.

- Mayor vida útil de la herramienta.

El diseño busca el equilibrio entre:

- Comportamiento.

- Aspecto.

- Productividad.

- Costos.

Tendencia en la fabricación de productos plásticos hoy:

- Disminución del peso de la pieza (diseño de paredes más delgadas)

- Aumento de la resistencia de los materiales con fibras de refuerzo.

Objetivo

Obtener un mayor rendimiento del molde con el fin de obtener el menor costo posible por pieza plástica fabricada.

Parámetros importantes para la selección del acero para moldes

Método de moldeo

Métodos para el procesamiento de plástico

| Proceso | Propiedad crítica | |

|---|---|---|

| Extrusión de plástico | Resistencia a la corrosión y desgaste. | |

| Moldeado por compresión | Alta resistencia mecánica y al desgaste. | |

| Moldes de soplado | Resistencia a la corrosión. | |

| Moldes de inyección | Resistencia a la corrosión y al desgaste, resistencia mecánica y ductilidad o tenacidad. |

Métodos para el procesamiento de plástico

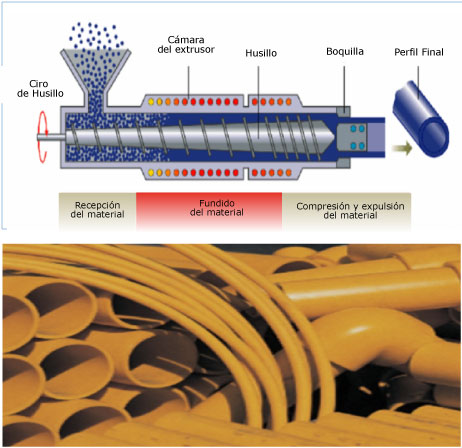

Extrusión

- Una vez fundido, el material pasa de forma continua a través de una boquilla.

- Se enfría con el ambiente o mediante convección forzada de aire frío.

- Termoplásticos para tuberías, varillas y perfiles de sección constante. También en recubrimiento de cables.

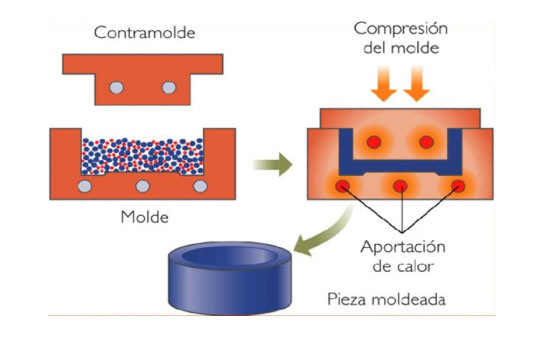

Moldeo por compresión

El material se introduce en forma de gránulos en un molde y se le aporta calor, provocando su polimerización.

Moldeo por compresión

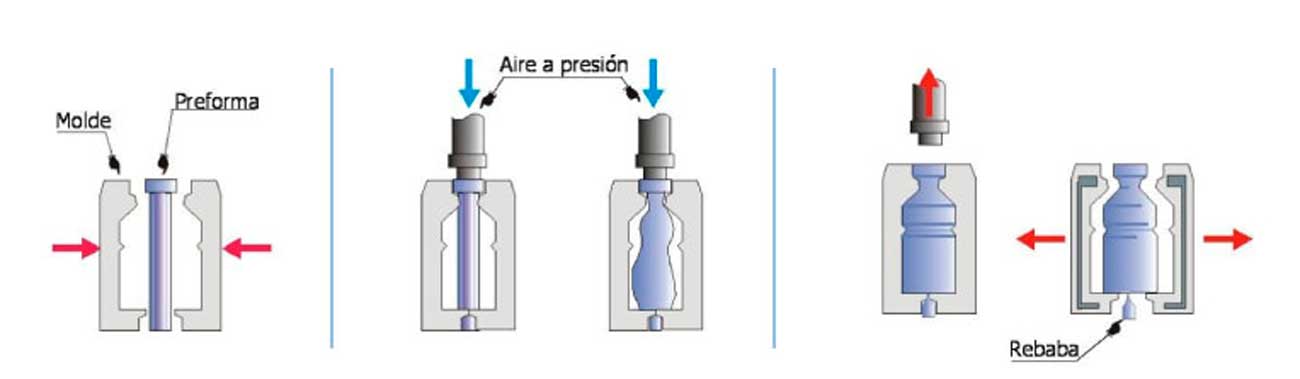

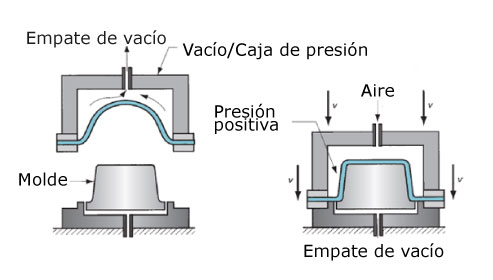

- Preforma en forma de tubo a través de un dosificador.

- Inyección de aire comprimido.

Moldeo baja presión

- Moldeo al vacío: se hace el vacío en el molde.

- Moldeo centrífugo: material semifundido en molde que gira.

- Colada: material fundido se vierte en molde.

- Espumado

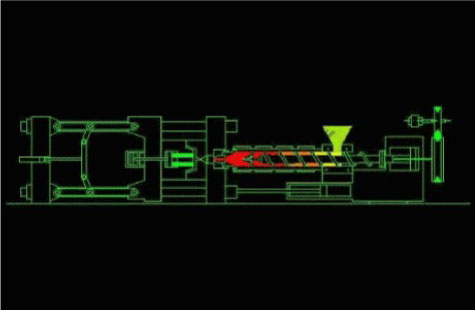

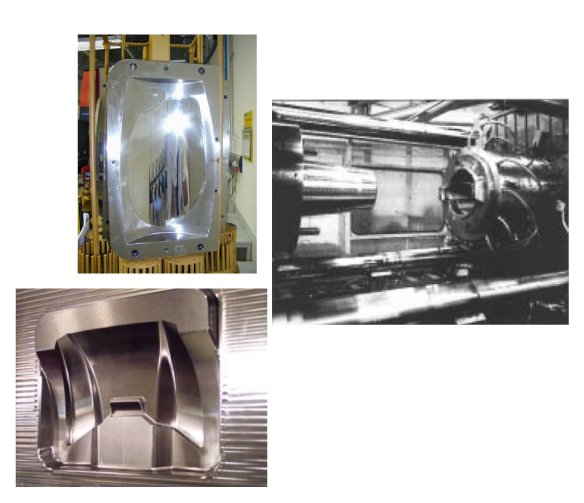

Moldeo alta presión o por inyección

- También se usa el moldeo al vacío.

- Es el más utilizado en termoplásticos.

- La máquina es similar a la extrusora, que proporciona alta presión y temperatura.

- El proceso es muy rápido.

- Permite fabricar piezas complejas.

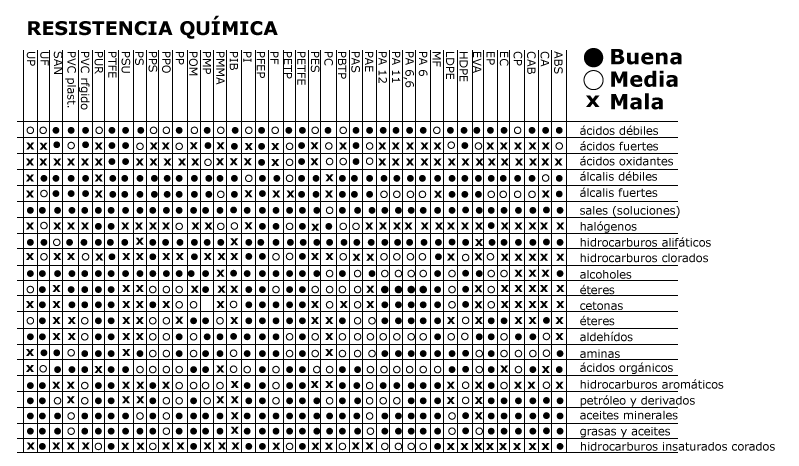

Material plástico

Es importante conocer la materia prima de plástico para recomendar correctamente el material del molde.

- ¿Es posible recomendar un acero conociendo solo el nombre del material plástico?

- ¿Qué necesitamos saber sobre el plástico usado?

| Para Saber… | Posible problema | |

|---|---|---|

| Temperatura | Alta | Efecto de revenido / <250°C no presenta problemas |

| Presión de inyección | Alta | Indentaciones/Desgaste, pandeo, agrietamiento / <50 Mpa - - > Apertura de molde |

| Refuerzo aditivo | Fibra de vidrio / carburo de silicio | Desgaste abrasivo |

| Otros aditivos | Aditivos retardantes de llama, por ejemplo, los halógenos | Corrosión |

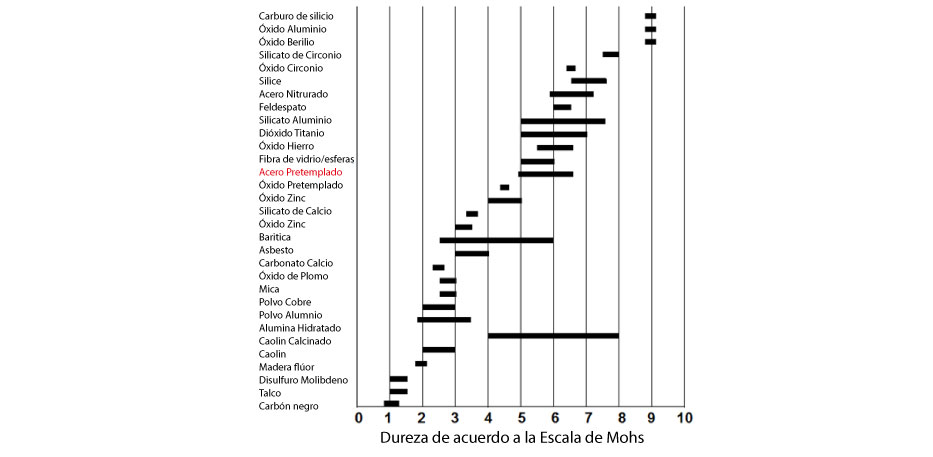

Dureza de aditivos

Algunos aditivos pueden aumentar la resistencia de la resina usada pero tambien pueden aumentar el desgaste del material del molde.

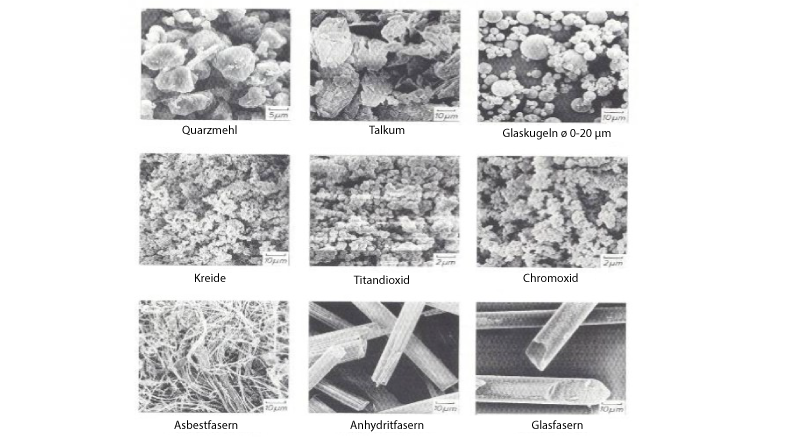

La forma de los aditivos

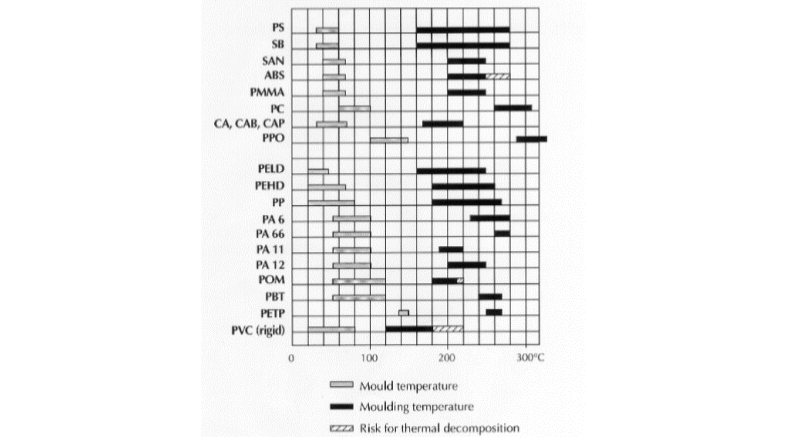

Temperatura de procesos

Criterios de selección de materiales

- Criterios (1)

- Criterios (2)

- Criterios (3

- Criterios (4)

- Criterios (5)

- Criterios (6)

- Criterios (7)

- Criterios (8)

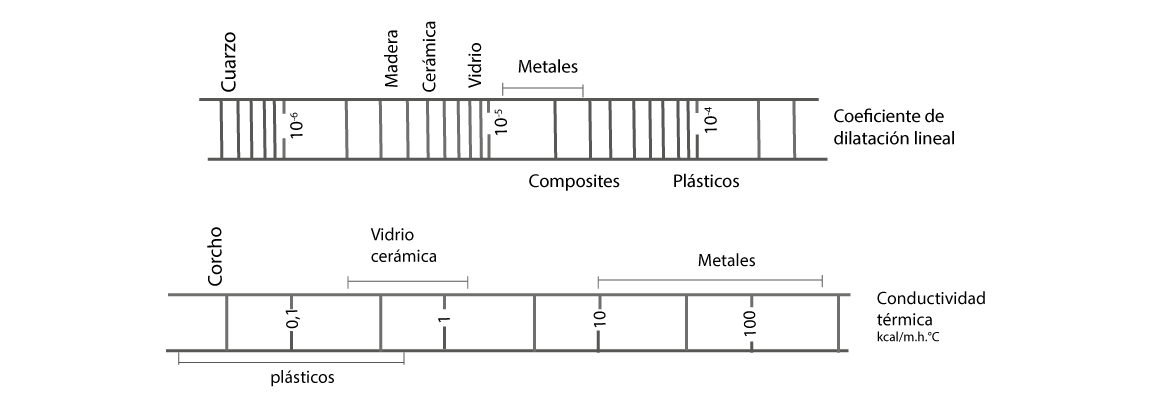

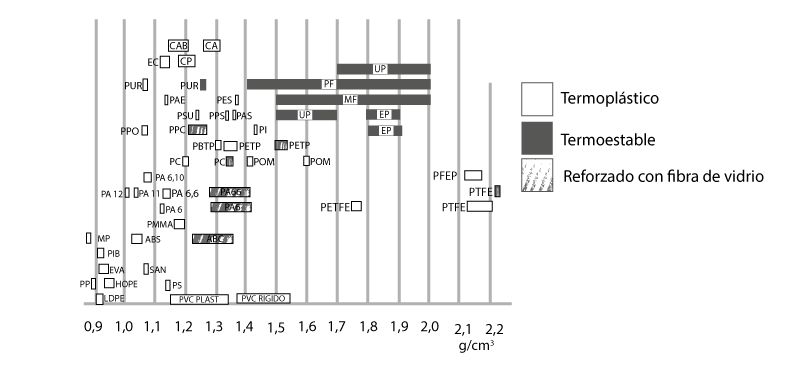

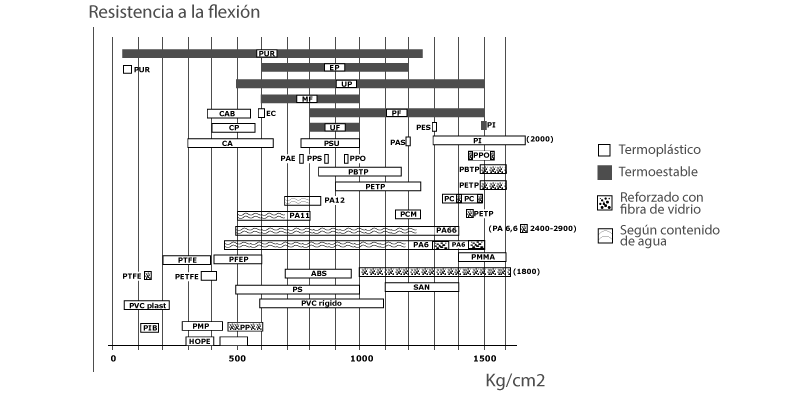

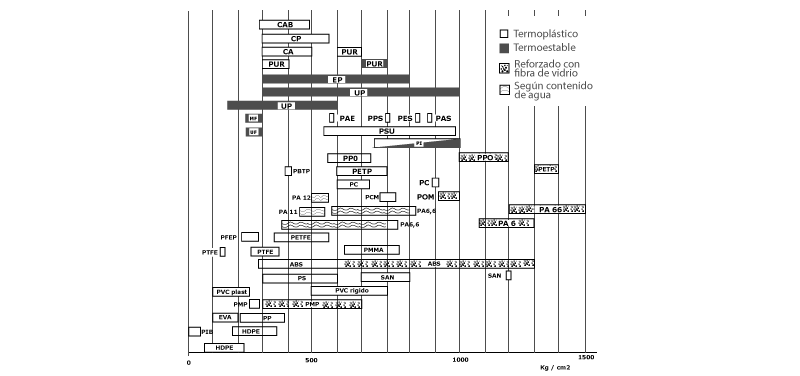

Propiedades térmicas

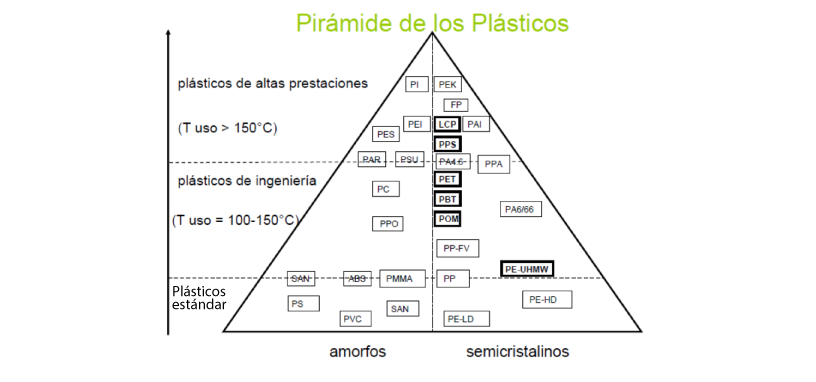

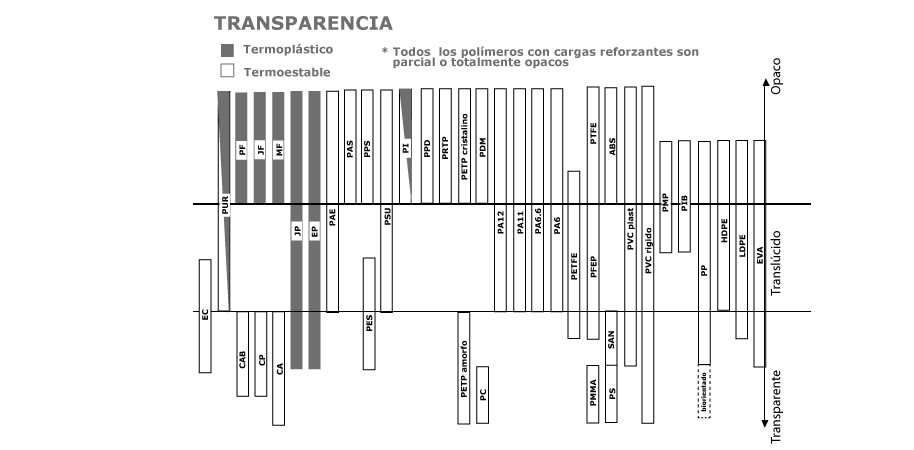

Elección termoplásticos

Elección termoplásticos

Elección termoplásticos

Elección termoplásticos

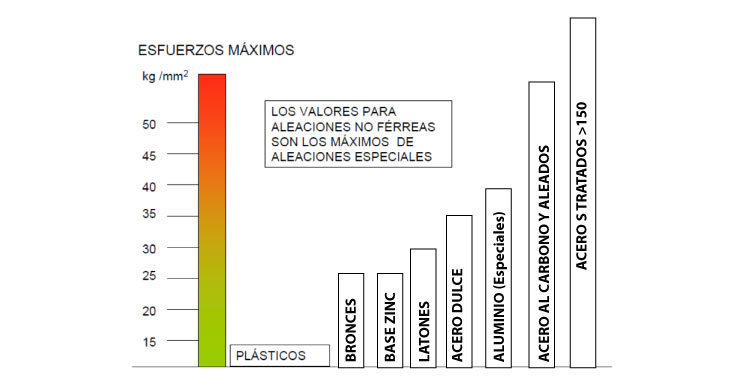

Resitencia a la tracción

Elección termoplásticos

Elección termoplásticos

Tamaño del molde

Material pretemplado

Cuanto más grande el molde, más alta será la demanda en tanacidad.

Cuanto más grande el molde, mayor será la dificultad para el tratamiento térmico

Grados usados para moldes de inyección de plásticos - grados de aceros pretemplados

| Grado Uddeholm | Norma | Condición de entrega |

|---|---|---|

| Holdax | W. Nr. 1.2312 | 290-330 HB (~1000-1100 MPa) |

| Impax Supreme | W. Nr. 1.2738/AISI P20 | 290-330 HB (~1000-1100 MPa) |

| Nimax | - | 360-400 HB (~1200-1340 MPa) |

| Mirrax 40 | - | 360-400 HB (~1200-1340 MPa) |

| Ramax HH | - | 320-360 HB (~1050-1200 Mpa) |

| Rayalloy | - | 290-330 HB (~1000-1100 Mpa) |

Número de piezas

- Largo o corto tiraje es relativo.

- Corto tiraje para una pieza sencilla puede convertirse en largo tiraje para una pieza plástica reforzada compleja

Largo tiraje

>1.000.000 inyecciones

Aceros de alta dureza

40-65 HRC

Medio tiraje

100.000 - 1.000.000 inyecciones

Aceros pretemplados

30-45 HRC

Corto tiraje

<100.000 inyecciones

Aceros recocidos o aluminio

160-250 HRC

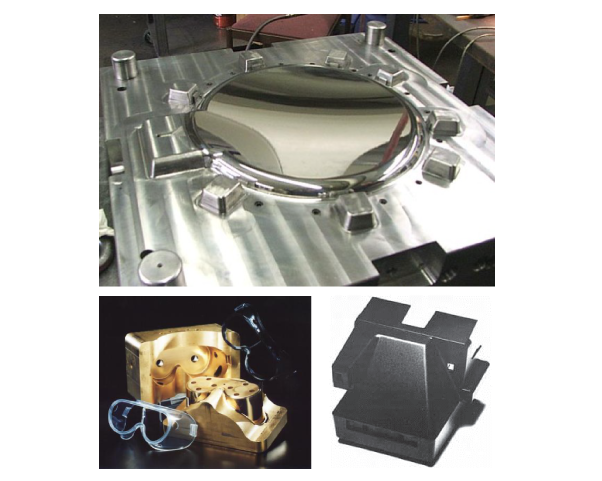

Acabado superficial

Demanda superficial

- Pulido

- Fotograbado

- Electroerosión

Propiedades importantes del material

- Bajo contenido de inclusiones

- Homogeneidad

Factores que influencian el rendimiento del molde

| polímero |  |

Manufactura del molde |  |

| Diseño de pieza |  |

Tratamientos térmicos |  |

| Diseño del molde |  |

Uso & mantenimiento |  |

| Grado del acero / selección dureza |  |

Tiempo de vida del molde

Desgaste

Desgaste abrasivo

Puede causar:

- Pérdida o fuera de tolerancias. (fuera de las dimensiones previstas)

- Piezas plásticas con rayas.

- Formación de defectos en líneas de partición.

- Superficies pulidas a mate u opaco.

REDUCE EL TIEMPO DE VIDA DEL MOLDE

PUEDE SER REDUCIDO O SOLUCIONADO MEDIANTE:

Acero de htas más resistente a desgaste

- Aumentar dureza

- Diferentes tipos de aceros para moldes

Recubrimiento superficial

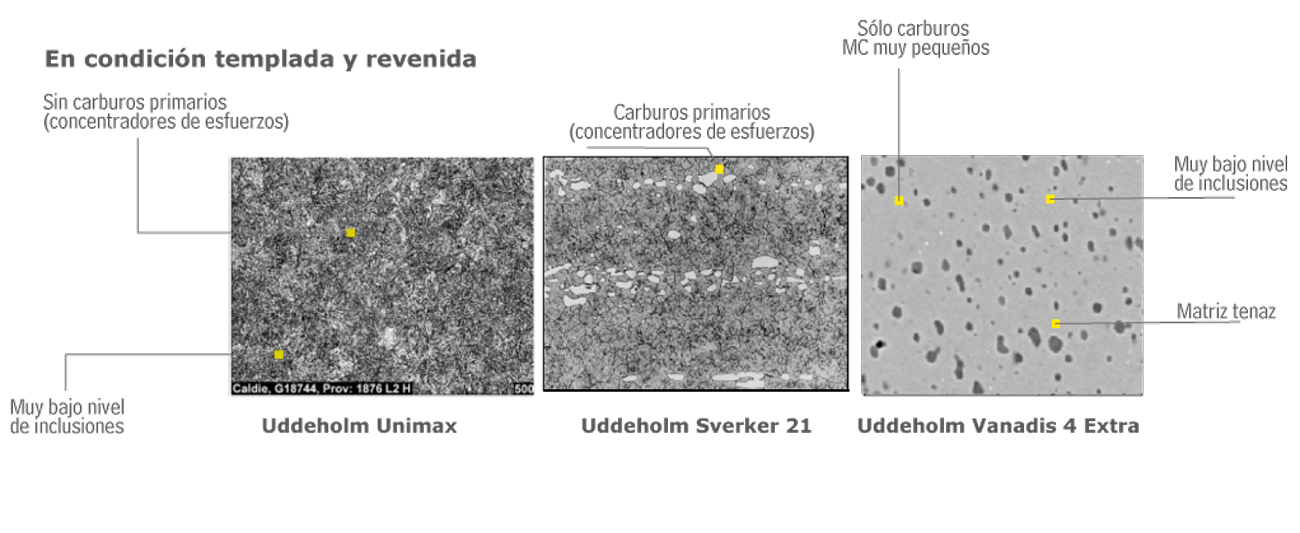

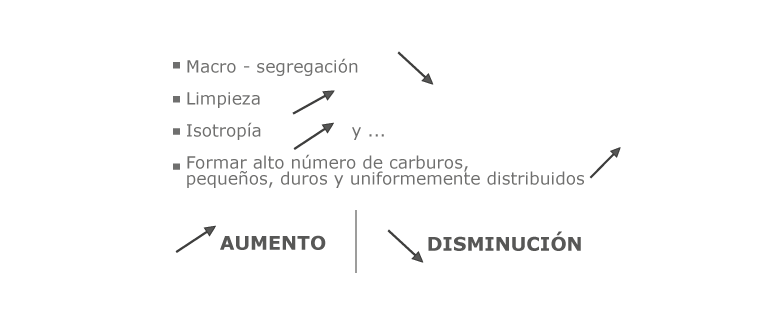

Comparación microestructural entre un acero producido convencionalmente y un acero pm = acero pulvimetalúrgico

Resistencia al desgaste abrasivo

| Aceros PM | > 58 HRC | |

| Unimax Stavax ESR Mirrax ESR Orvar Supreme |

~ 45-58 HRC | |

| Mirrax 40 Nimax Corrax Impax Supreme Moldmax HH/XL Ramax HH Holdax Royalloy |

~ 30-40 HRC | |

| Alumex 89 Acero recocido blando Acero |

~ 150-250 HRC |

Defectos

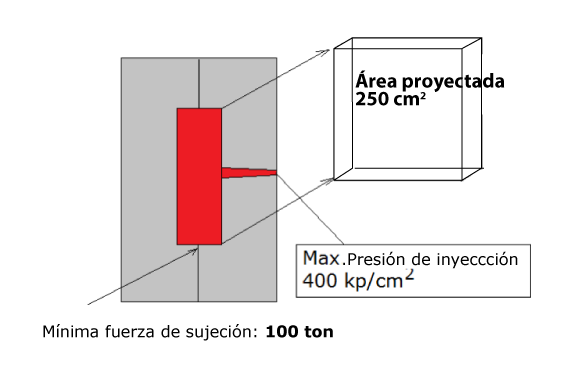

¡Use la fuerza de sujeción correcta!

Si la presión de inyección es demasiado alta, la fuerza de sujeción no será capaz de mantener el molde cerrado.

Esto puede causar daños de deformación sobre el molde y el desgaste abrasivo puede causar defectos en el producto de plástico.

Desgaste adhesivo

Puede causar:

Problemas de fricción.

Puede ser reducido por:

- Diferentes durezas entre dos superficies de deslizamiento.

- Acero con alta dureza.

- Recubrimientos superficiales.

- Buen acabado superficial.

Principales procesos de tratamiento superficial

| Proceso | Capa | Espesor de capa | Temperatura de proceso °C | Dureza HV |

|---|---|---|---|---|

| Temple a la llama | 4-10 mm | 850 - 1000 | <65 HRC | |

| Nitruración | N, C, O | <0,5 mm | 380 - 580 | < 1300 |

| Cromo duro | Cr | < 0,2 mm | 50 - 90 | 1000 - 1100 |

| Chapeado de niquel | Ni (P,B) | < 0,1 mm | 95 | 700 - 1100 |

| PVD | TiN / CrN | 1 - 10 μm | 200 - 500 | 2300 - 3000 |

| CVD | TiC / TiN | 4 - 8 μm | 950 - 1020 | 2300 - 5000 |

| TD | VC | 6 - 10 μm | 1000 | 2900 |

| Implantación Ion | N, Cr | <1 μm | 150 - 450 |

Tiempo de vida del molde

Defectos superficiales

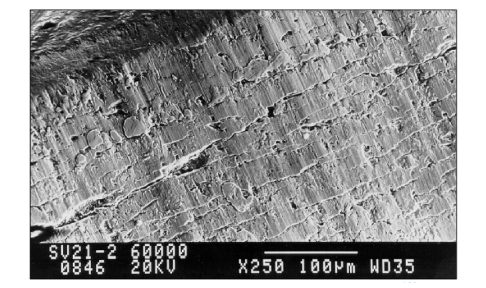

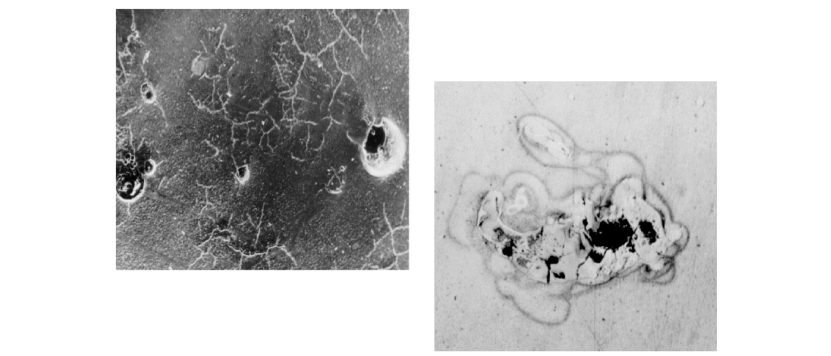

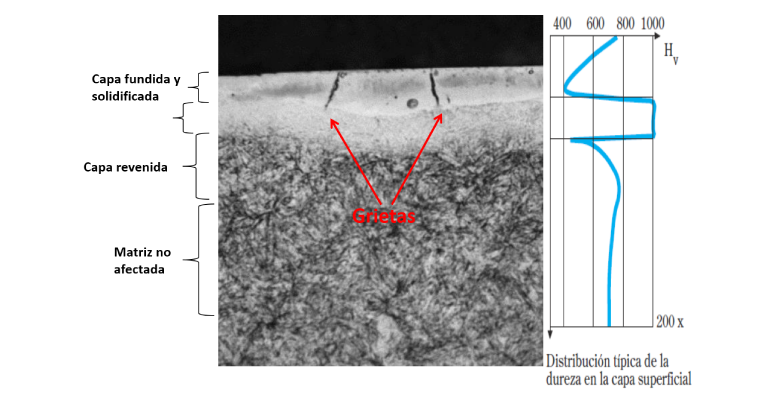

Defectos superficiales por electroerosión

Defectos superficiales por electroerosión

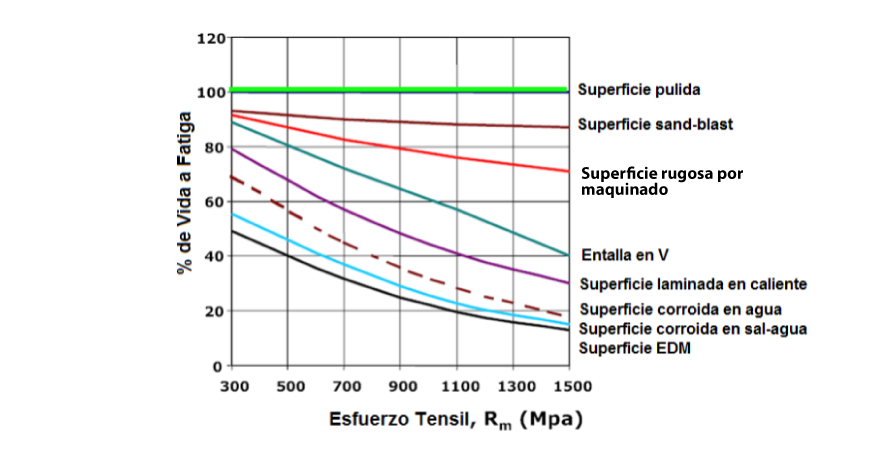

Efecto del defecto superficial en la vida a fatiga

Tiempo de vida del molde

Deformación / agrietamiento

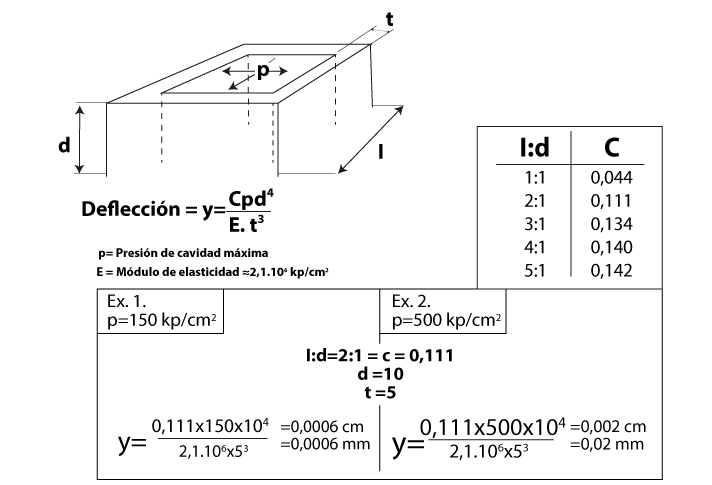

Deformación

- ¡Deflexión de las paredes laterales!

- Un cambio del acero de hta o de dureza NO ayudarán.

¡El dimensionamiento, es decir, el espesor de la pared se debe aumentar!

Directrices adecuadas de diseño

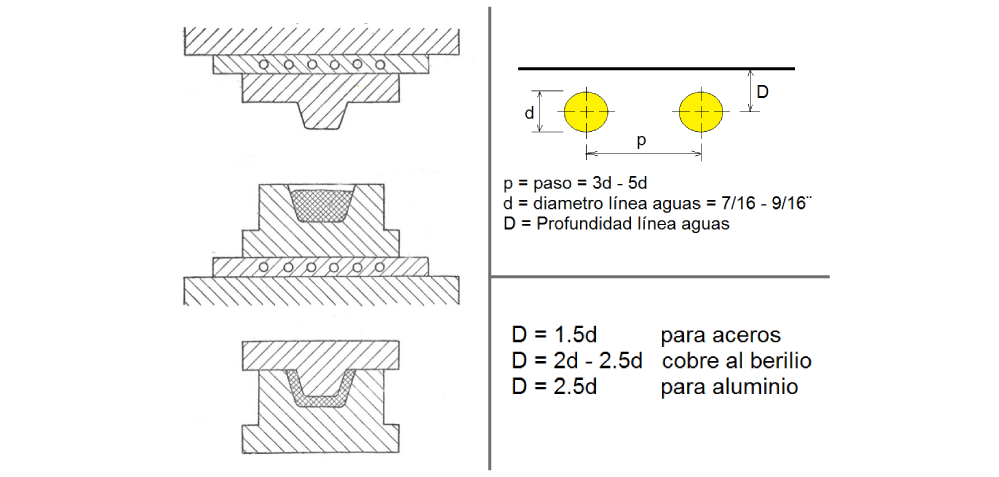

Profundidad y paso de canales de enfriamiento recomendados

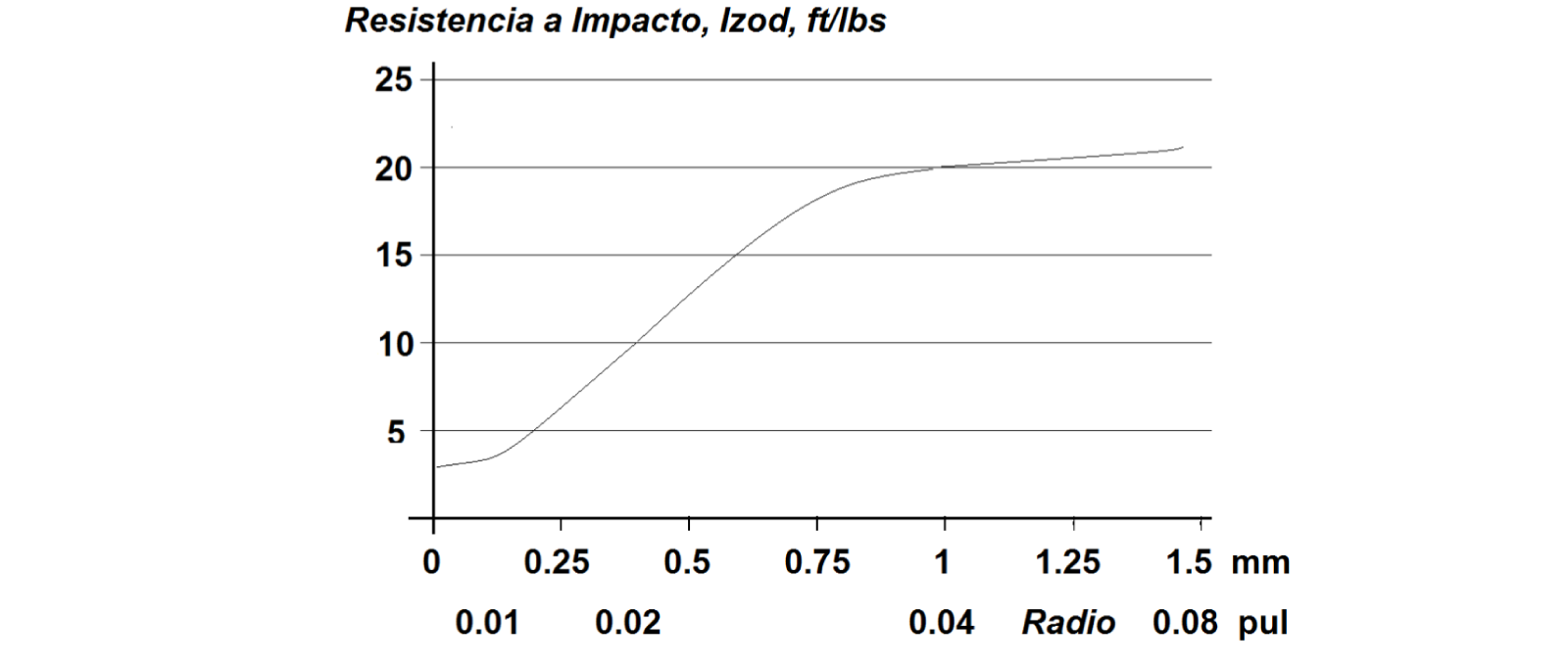

Efecto del incremento del radio sobre la resistencia al impacto

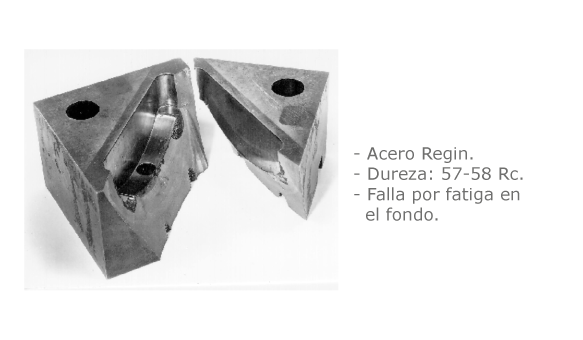

Agrietamiento

¿Cómo puede el fabricante del acero afectar la tenacidad del molde?

Diseño

- Dimensionamiento.

- Espesor de pared.

- Esquinas agudas.

- Circuitos de enfriamiento.

- Acabado superficial.

Tratamiento térmico

- Atmósfera protectora.

- Rata de enfriamiento.

- Revenido.

Fabricación del molde

- Soldadura.

- EDM.

¿Cómo puede el fabricante del acero afectar la tenacidad del molde?

-Composición química

-Proceso de fabricación del acero

Sensibilidad al agrietamiento

Tenacidad y/o resistencia

Alta tenacidad y ductilidad

Bajo contenido de inclusiones

Proceso de manufactura del acero.Estructura homogénea

Proceso de manufactura del acero.Baja dureza

Tratamiento térmico

Estructura y dureza alcanzada.

Alta resistencia

Alta dureza.

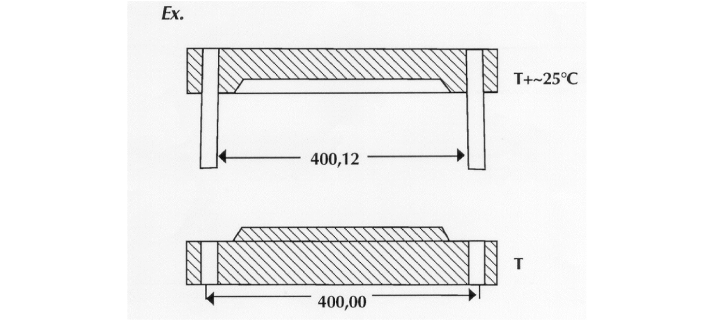

Parámetros de producción

Un temperatura del molde demasiado irregular en las placas de cavidad puede causar:

-Que se cambie la distancia entre guías. Se pueden golpear contra el borde.-Que se golpeen contra el borde.

Efecto de una temperatura desigual

Tenacidad y/o resistencia

Producto: Consola caja de cambio

Método moldeo: Inyección

Dimesión: 1450x950x400 mm

Material de TJO: Impax supreme 30 HRC

Razón de la falla

Fatiga causando fugas de agua debido a las altas tensiones que resultan de la diferencia de temperatura de las mitades del molde en la fase de puesta en marcha. La diferencia de temperatura entre la parte superior (45°C) y la mitad inferior del molde, genera una diferencia en longitud, dL, de las mitades del molde de 0,4 mm.

Solución

Regulación de la temperatura de ambas mitades del molde para mantener igual temperatura.

Tiempo de vida del molde

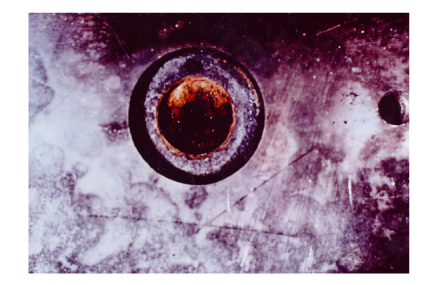

Corrosión

Ambiente vs Material de herramientas

- Aire: humedad y gases agresivos.

- Agua de refrigeración: Cl-, O2 , pH, temperatura y rata de flujo.

- Material plástico: HCl, ácido acético y vapor de agua.

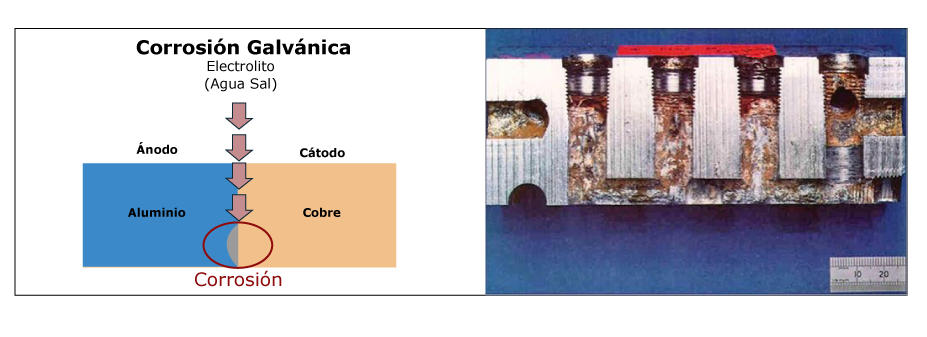

Diseño del molde

- Diferentes metales en contacto.

- Grietas y hendiduras.

- Condición superficial.

Minimizar el riesgo de corrosión

Diseño del molde

- Buen acabado superficial.

- Eliminar el contacto entre metales diferentes.

Acero

- Acero resistente a corrosión, alto contenido de Cr en la matriz.

- Recubrimientos superficiales.

Producción

- Agua de enfriamiento, eliminar Cl.

- Usar sistemas cerrados de agua de enfriamiento.

Uddeholm Stainless Concept

El Concepto Aceros Inoxidables de Uddeholm ha sido desarrollado y continuamente mejorado para ofrecer a nuestros consumidores, materiales con exigencias y demandas incrementadas.

Hoy el Concepto de Aceros Inoxidables consta de los siguientes grados:

- Uddeholm Stavax ESR

- Uddeholm Mirrax ESR

- Uddeholm Ramax HH

- Uddeholm Mirrax 40

- Uddeholm Polmax

- Uddeholm Corrax

- Uddeholm Elmax

- Uddeholm RoyAlloy

Todos con sus propiedades específicas y áreas de aplicación.

Acabado superficial

Aceros para altos requerimientos

Recomendado

Núcleos y cavidades:

- POLMAX

- STAVAX ESR

- MIRRAX ESR

- ORVAR SUPREME

- VIDAR 1 ESR

- UNIMAX

Material pretemplado

- MIRRAX 40

- IMPAX SUPREME

- NIMAX

Acero PM:

- ELMAX

- VANADIS

No recomendado

Material holder:

- HOLDAX

- RAMAX HH

- ROYALLOY

Aceros de alta aleación:

Convencionalmente producido:

Tipo SVERKER (D2 tipo)

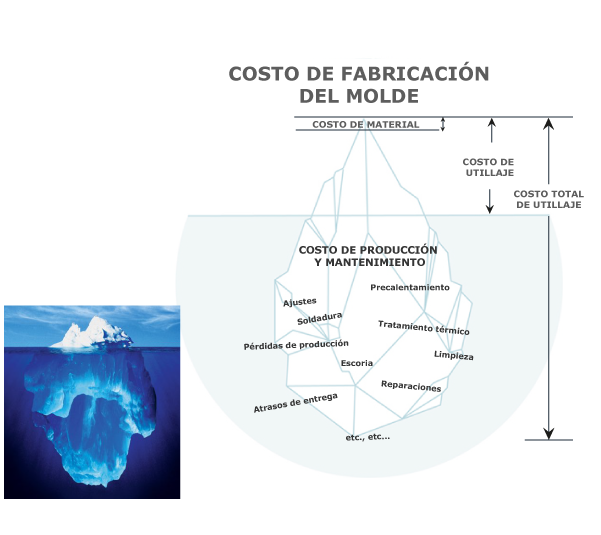

Mantenimiento

Costos visibles

- Material de molde

- Costos de manufactura molde

Costos ocultos

- Repulido

- Reparaciones por soldadura

- Paros de producción

- Retrasos en las entregas

Mantenimiento

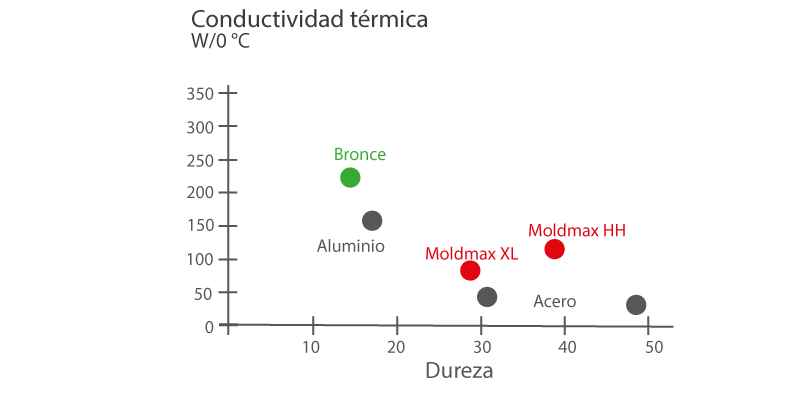

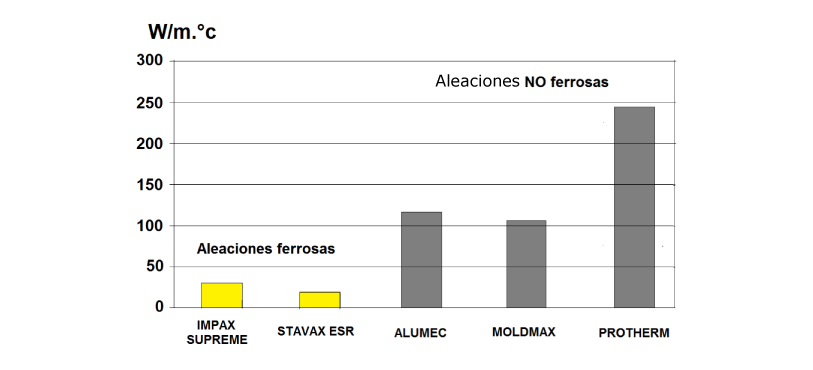

Relación entre resistencia y conductividad térmica

Conductividad térmica

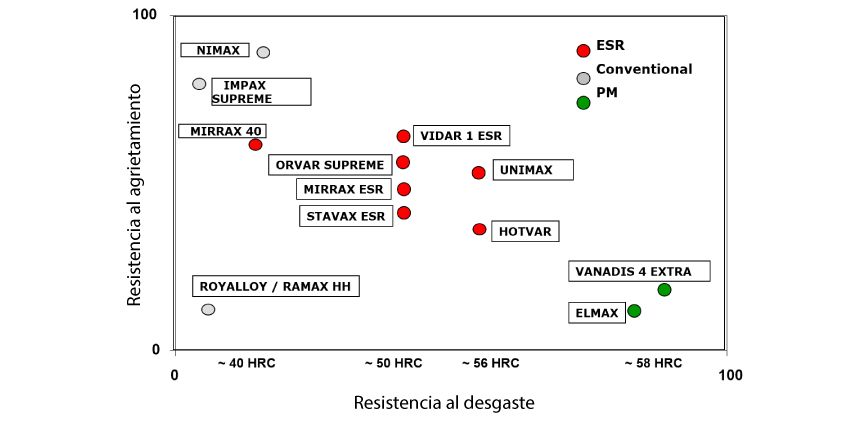

Propiedades críticas para el material del molde

Resistencia al desgaste

Moldes de largos tirajes y plásticos reforzados.

Tenacidad

“Resistencia al agrietamiento”.

Resistencia a la corrosión

Influencia del material plástico, agua de enfriamiento y mantenimiento.

Limpieza

Acabado superficial, ductilidad y resistencia a la fatiga.

Conductividad térmica

Tiempos de ciclos

Grados usados para moldes de inyección de plásticos

Grados de aceros pretemplados

| Grado uddeholm | Norma | Condición de entrega |

|---|---|---|

| Holdax | W. Nr 1.2312 | 290-330 HB (~1000-1100 Mpa) |

| Impax Supreme | W. Nr. 1.2738/p20 | 290-330 HB (~1000-1100 Mpa) |

| Nimax | - | 360-400 HB (~1200-1340 Mpa) |

| Mirrax 40 | - | 360-400 HB (~1200-1340 Mpa) |

| Ramax HH | - | 320-360 HB (~1050-1200 Mpa) |

| Royalloy | - | 290-330 HB (~1000-1100 Mpa) |

Grados usados para moldes de inyección de plásticos

Grados de aceros de alta dureza

| Grado uddeholm | Norma | Dureza de trabajo normal | Condición de entrega |

|---|---|---|---|

| Orvar Supreme | W. Nr 1.2344, AISI H13 | 46-52 HRC | 180 HB |

| Vidar 1 ESR | W. Nr. 1.2343, AISI H11 | 46-52 HRC | 185 HB |

| Unimax | - | 52-48 HRC | 185 HB |

| Stavax ESR | (W. Nr. 1.2083), AISI 420 | 50-54 HRC | 190 HB |

| Mirrax ESR | - | 50-54 HRC | 250 HB |

| Corrax | - | 34-50 HRC | ~34 HRC |

| Material PM | |||

| Elmax | - | 56-60 HRC | 280 HB |

| Vanadis type | - | 60-64 HRC | 230-300 HB |

Grados usados para moldes de inyección de plásticos

Otras aleaciones

| Grado | Tipo de aleación | Condición de entrega |

|---|---|---|

| Alumec 89 (Prodax) | Aleaciones de Aluminio (serie 7 xxx) | 150-180 HB |

| Moldmax HH | Cobre al Berilio | 40 HB |

| Moldmax XL | Aleación de Cobre | 28-32 HRC |

Aceros Uddeholm para moldes

| Acero para moldes Uddeholm | Análisis típico % | Dureza de suministro ~HB | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Ni | Mo | V | S | |||

| Impax Supreme | 0,37 | 0,3 | 1,4 | 2,0 | 1,0 | 0,2 | - | - | 310 | |

| Nimax | 0,1 | 0,3 | 2,5 | 3,0 | 1,0 | 0,3 | - | - | 380 | |

| Mirrax 40 | 0,21 | 0,9 | 0,45 | 13,5 | 0,6 | 0,2 | 0,25 | - | +N | 380 |

| Corrax | 0,03 | 0,3 | 0,3 | 12,0 | 9,2 | 1,4 | - | - | AI 1,6 | 330 |

| Vidar 1 ESR | 0,38 | 1,0 | 0,4 | 5,0 | - | 1,3 | 0,4 | - | 180 | |

| Orvar Supreme | 0,39 | 1,0 | 0,4 | 5,2 | - | 1,4 | 0,9 | - | 180 | |

| Stavax ESR | 0,38 | 0,9 | 0,5 | 13,6 | - | - | 0,3 | - | 190 | |

| Mirrax ESR | 0,25 | 0,3 | 0,5 | 13,3 | 1,3 | 0,3 | 0,3 | - | +N | 250 |

| Polmax | 0,38 | 0,9 | 0,5 | 13,6 | - | - | 0,3 | - | 190 | |

| Unimax | 0,5 | 0,2 | 0,5 | 5,0 | - | 2,3 | 0,5 | - | 185 | |

| Rigor | 1,0 | 0,3 | 0,6 | 5,3 | - | 1,1 | 0,2 | - | 215 | |

| Elmax* | 1,7 | 0,8 | 0,3 | 18,0 | - | 1,0 | 3,0 | - | 280 | |

| Vanadis 4 Extra* | 1,4 | 0,4 | 0,4 | 4,7 | - | 3,5 | 3,7 | - | 230 | |

| Vanadis 8* | 2,3 | 0,4 | 0,4 | 4,8 | - | 3,6 | 8,0 | - | < /- 270 | |

| Aceros para placas soporte | ||||||||||

| Ramax HH | 0,12 | 0,2 | 1,3 | 13,4 | 1,6 | 0,5 | 0,2 | 0,1 | +N | 340 |

| RoyAlloy | 0,05 | 0,4 | 1,2 | 12,6 | - | - | - | 0,12 | +N +Cu | 310 |

| Holdax | 0,4 | 0,4 | 1,5 | 1,9 | - | 0,2 | - | 0,07 | 310 | |

| Propiedad | Impax Supreme | Nimax | Mirrax 40 | Corrax | Vidar 1 ESR | Orvar Supreme | Stavax ESR | Mirrax ESR | Polmax | Unimax | Rigor | Elmax | Vanadis 4 Extra | Ramax HH | Ramax LH | Holdax |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Dureza normal HRC (HB) | ~(310) | (380) | (380) | 46 | 48 | 52 | 52 | 52 | 52 | 58 | 59 | 58 | 62 | ~(340) | ~(310) | ~(310) |

| Resistencia al desgaste | 3 | 4 | 4 | 5 | 6 | 7 | 7 | 7 | 7 | 8 | 8 | 9 | 10 | 4 | 3 | 3 |

| Tenacidad | 9 | 10 | 6 | 7 | 8 | 6 | 5 | 6 | 5 | 6 | 3 | 4 | 5 | 3 | 4 | 4 |

| Resistencia a la compresión | 4 | 5 | 5 | 6 | 6 | 7 | 7 | 7 | 7 | 8 | 9 | 9 | 9 | 5 | 4 | 4 |

| Resistencia a la corrosión | 2 | 2 | 7 | 10 | 3 | 3 | 8 | 9 | 8 | 3 | 2 | 6 | 2 | 7 | 7 | 2 |

| Mecanibilidad** | 5 | 5 | 6 | 4 | 9 | 9 | 8 | 7 | 8 | 7 | 5 | 3 | 4 | 6 | 7 | 7 |

| Pulibilidad | 7 | 7 | 8 | 7 | 8 | 8 | 9 | 9 | 10 | 8 | 5 | 8 | 8 | 4 | 4 | 4 |

| Soldabilidad | 6 | 7 | 5 | 6 | 4 | 4 | 4 | 4 | 4 | 2 | 2 | 2 | 2 | 5 | 6 | 6 |

| Nitrurado | 6 | 5 | - | - | 10 | 10 | - | - | - | 8 | 6 | - | 8 | - | - | 5 |

| Texturizado | 8 | 8 | 8* | 8* | 9 | 9 | 8* | 8* | 8* | 9 | 5 | 8* | 8 | 3 | 3 | 3 |

*Se requiere un proceso especial

**Probado en estado de suministro

Posicionamiento de los aceros uddeholm para moldes de inyección de plásticos

Materiales uddeholm usados para aplicaciones de plásticos

| Grados de alta dureza | Productos complementarios | Productos Nuevos 2012 |

|---|---|---|

|

Uddeholm Mirrax ESR Uddeholm Stavax ESR Uddeholm Elmax Uddeholm Orvar Supreme Uddeholm Vidar 1 ESR Uddeholm Unimax Uddeholm Polmax Uddeholm Corrax |

Alumec 89 Moldamax HH Moldamax LH |

Uddeholm Mirrax 40 Uddeholm RoyAlloy |

| Grados Pretemplados | Material de aporte-soldadura | |

|

Uddeholm Mirrax 40 Uddeholm Nimax Uddeholm Impax Supreme Uddeholm Ramax HH Uddeholm RoyAlloy |

Uddeholm Impax -Weld/TIG Weld Uddeholm Nimax -TIG Weld/Laser Weld Uddeholm Corrax TIG Weld Uddeholm Stavax -TIG Weld/Laser Weld Uddeholm Unimax TIG Weld Moldmax Weldpak |

Productos Globales Productos locales |