Introducción

Al terminar este curso conocerás en detalle los procesos de fresado, taladrado y mandrinado. Sus fórmulas y aplicaciones.

También estarás en capacidad de realizar los cálculos adecuados para desarrollar cualquier procedimiento referente a la aplicación de herramientas rotativas en tus proyectos.

Conocerás las ventajas de la nueva tecnología que te ofrece el sistema Coromant Capto de Sandvik, sus aplicaciones y los cálculos de economía y aumento de productividad que ofrece.

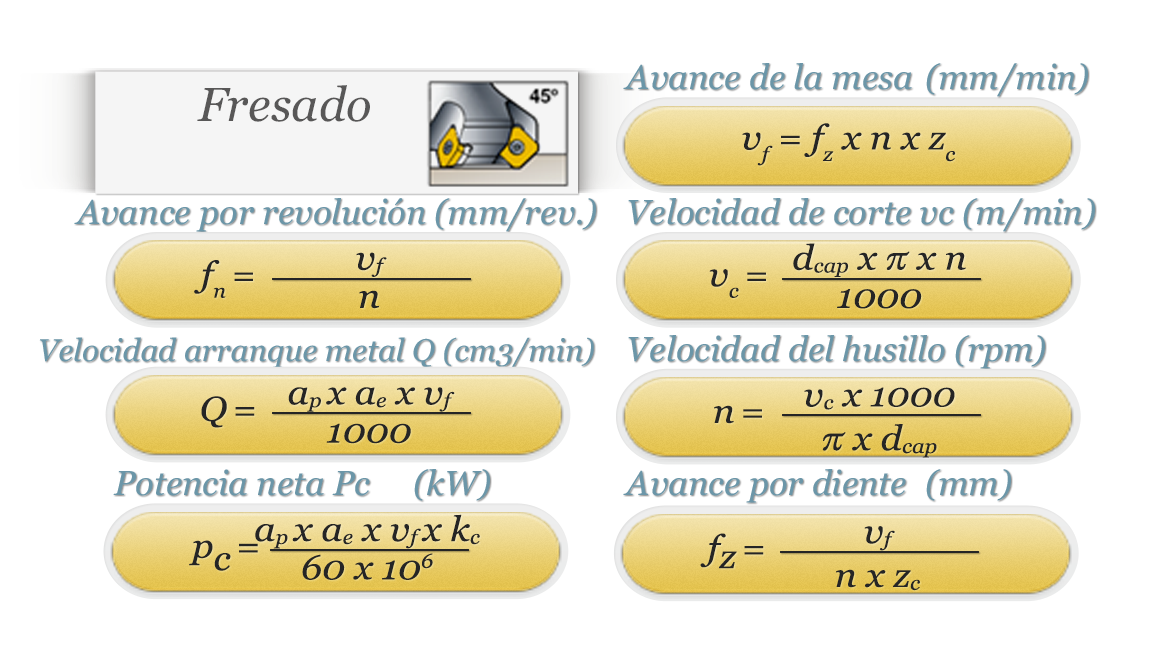

Fresado

Definiciones de fresado

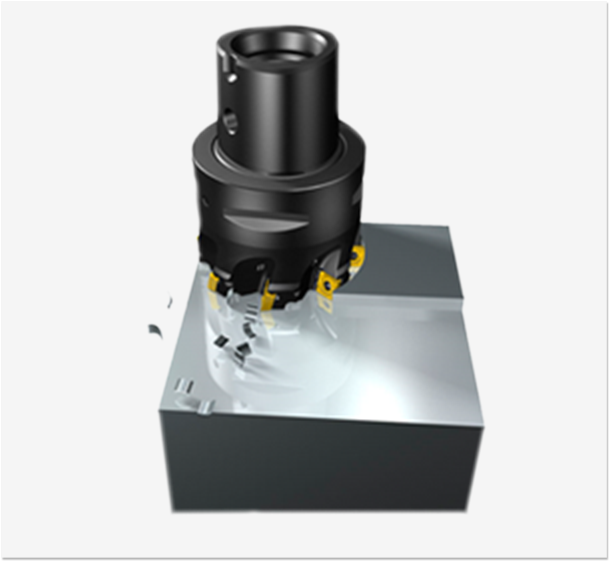

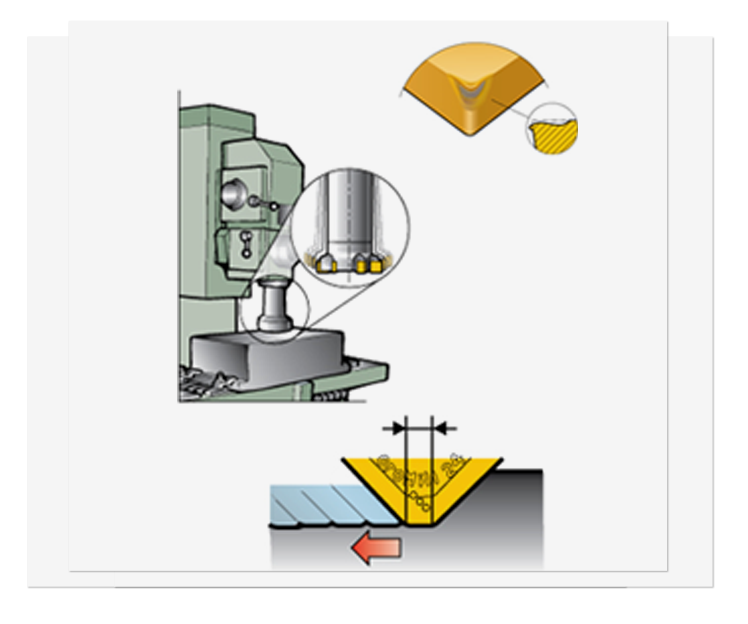

El fresado es un proceso que consiste en arrancar viruta con una herramienta de corte multifilos rotativa, mediante movimientos programados de avance contra la pieza de trabajo en casi cualquier dirección. La aplicación principal del fresado es generar superficies planas, aunque hay una demanda creciente de otros tipos de formas y superficies.

Velocidad de corte

Definiciones de parámetros

n = velocidad de husillo, rpm

(revoluciones por minuto)

Vc = velocidad de corte, (m/min)

Vce = velocidad de corte efectiva, (m/min)

Dc = diámetro de corte, (mm)

De = Dcap = diámetro de la fresa (mm)

(a la profundidad total)

Definiciones de parámetros

Avance

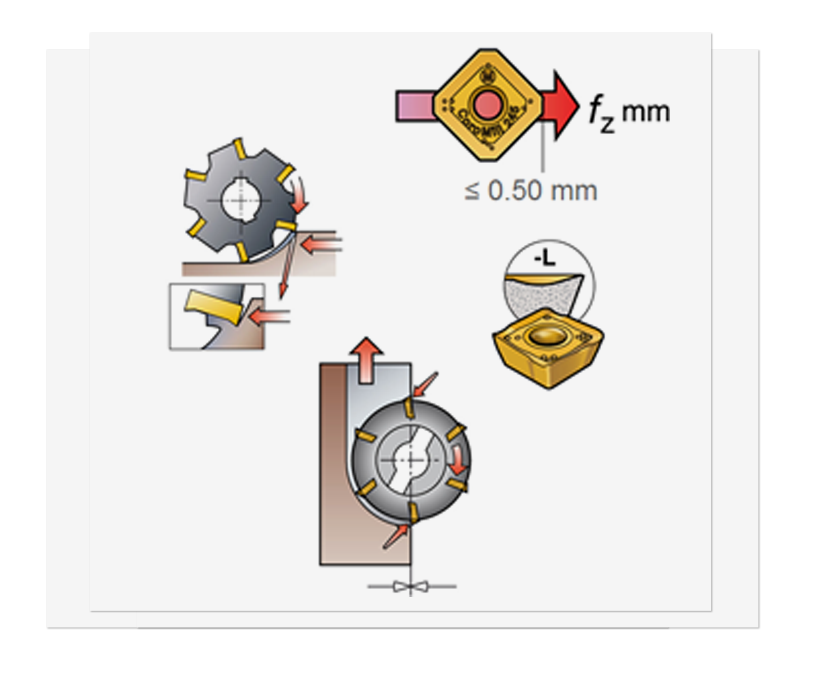

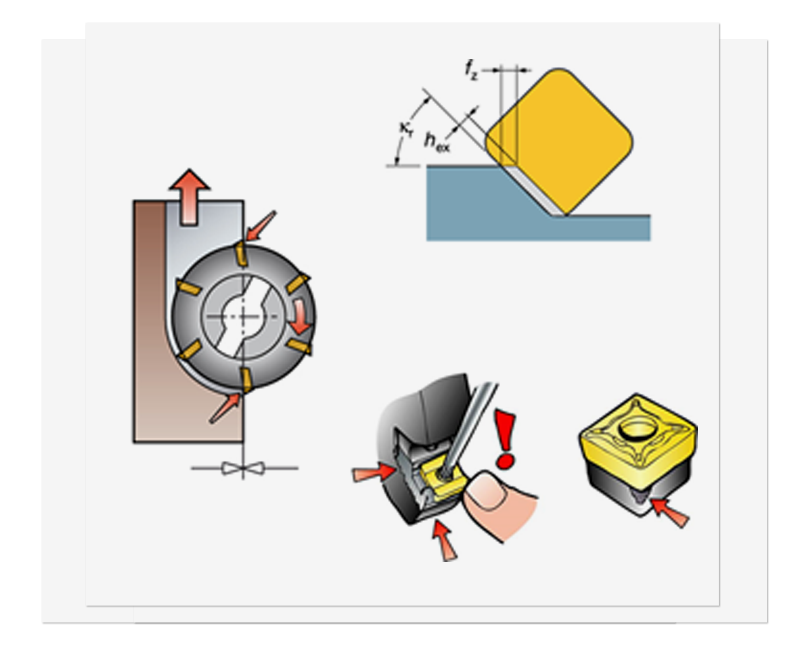

Fz = avance por diente, (mm/diente)

Vf = avance de la mesa, (mm/min)

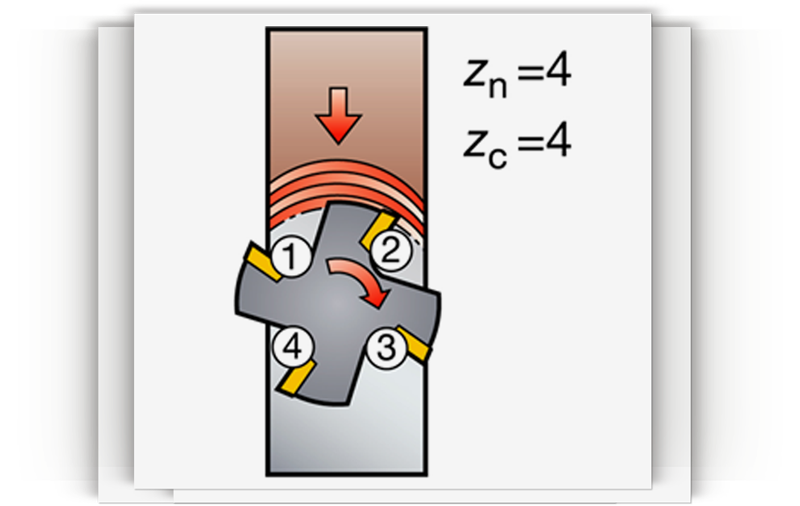

Zn = número de dientes, (unid.)

Zc = número de dientes efectivos, (unid.)

(en el empañe)

Fn = avance por revolución, (mm/rev.)

(Fn = Fz x Zc)

n = velocidad del husillo, (rpm)

Vf = Fz x Zc x n

Definiciones de profundidad

Definiciones de parámetros

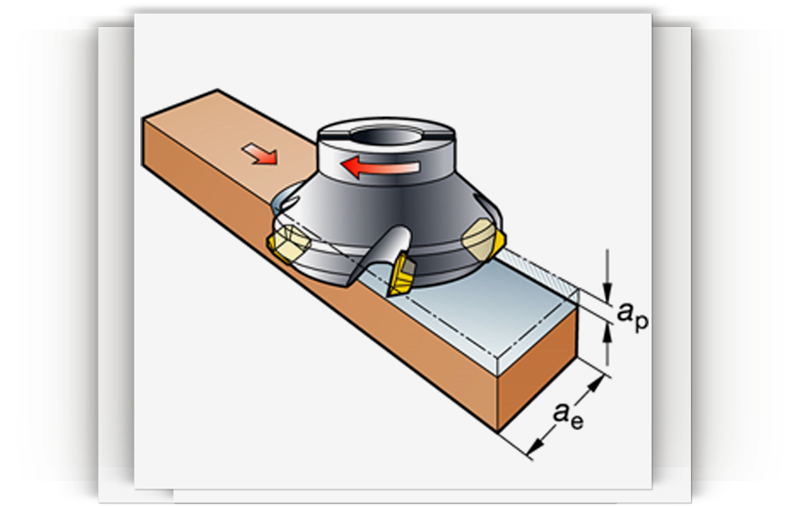

Ae = profundidad radial de corte, (mm)

(empañe de trabajo)

Ap = profundidad axial del corte, (mm)

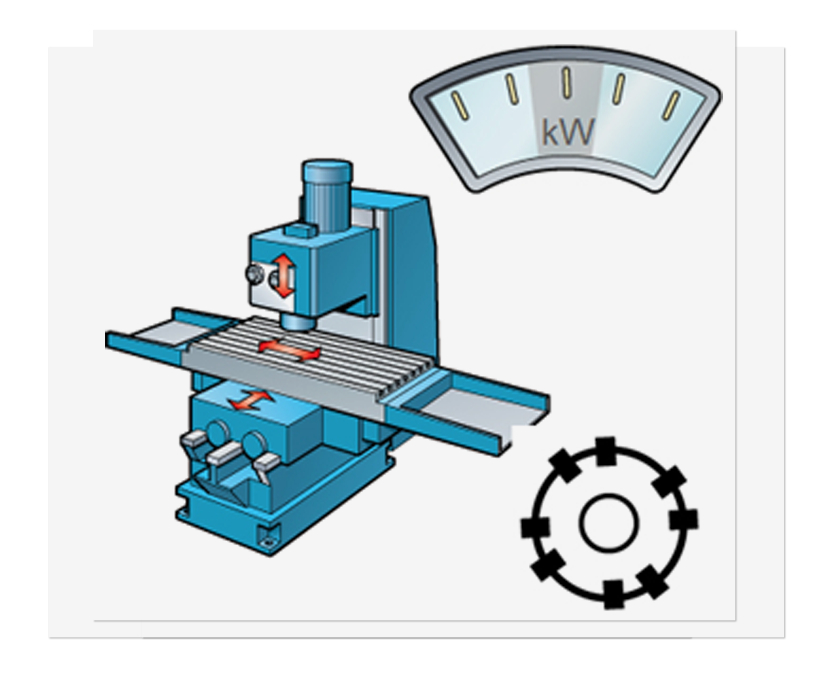

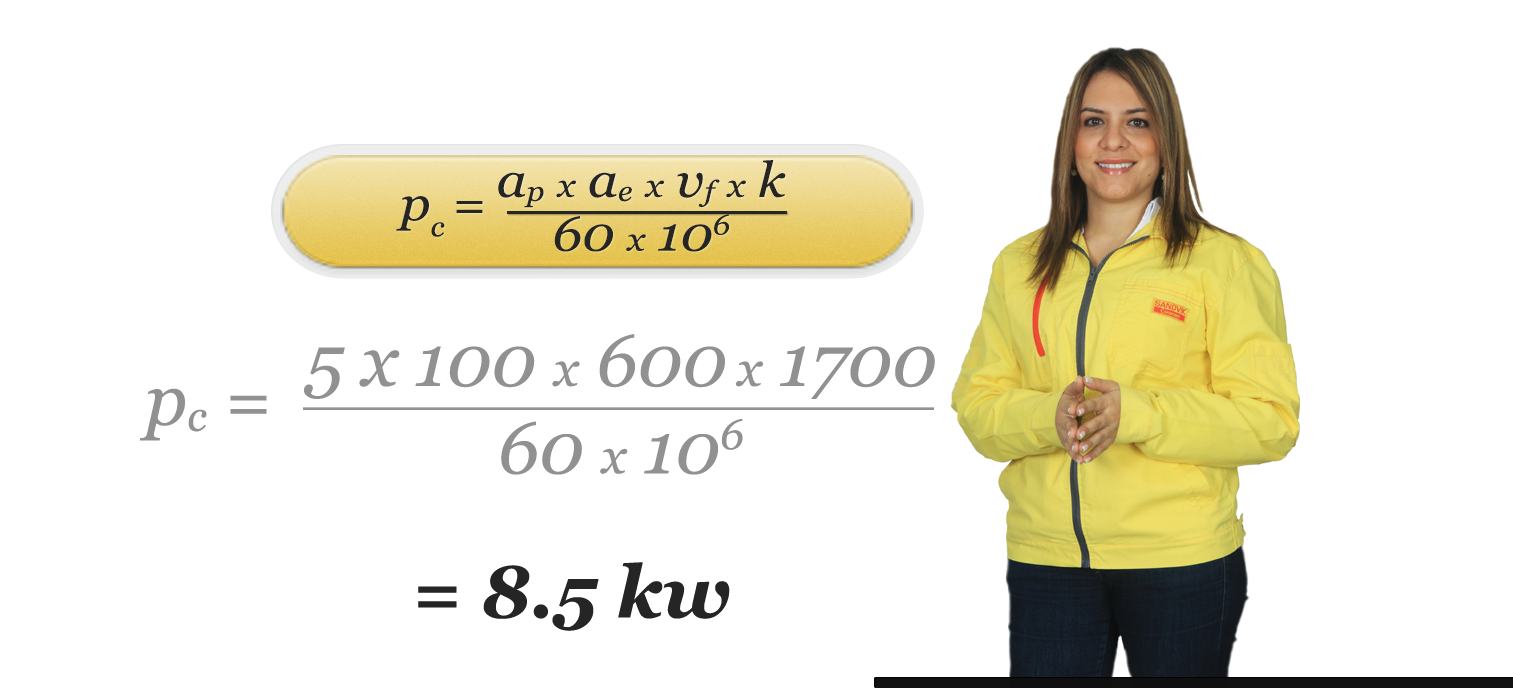

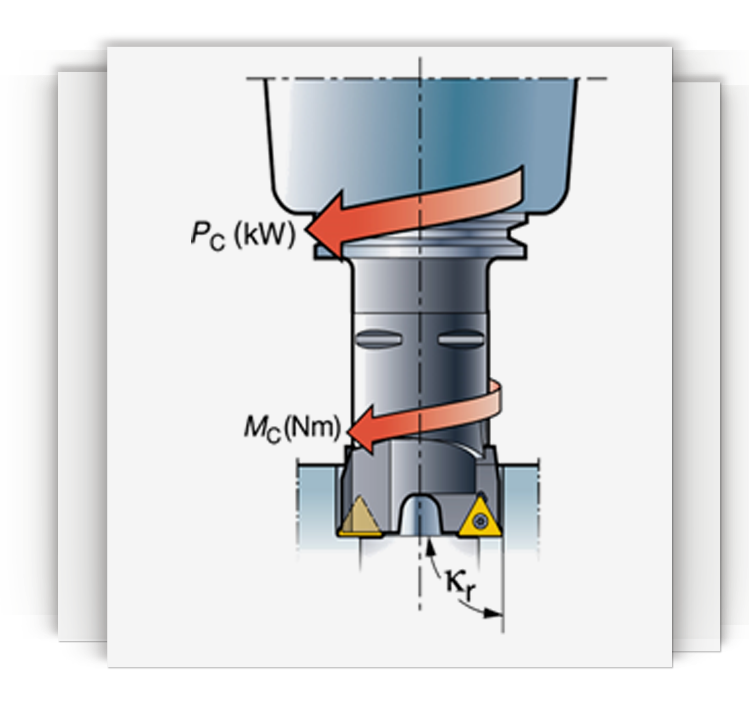

Definiciones de potencia

Definiciones de parámetros

Ap = profundidad axial del corte, (mm)

Ae = profundidad radial del corte, (mm)

(empañe de trabajo)

Vf = avance de la mesa, (mm/min)

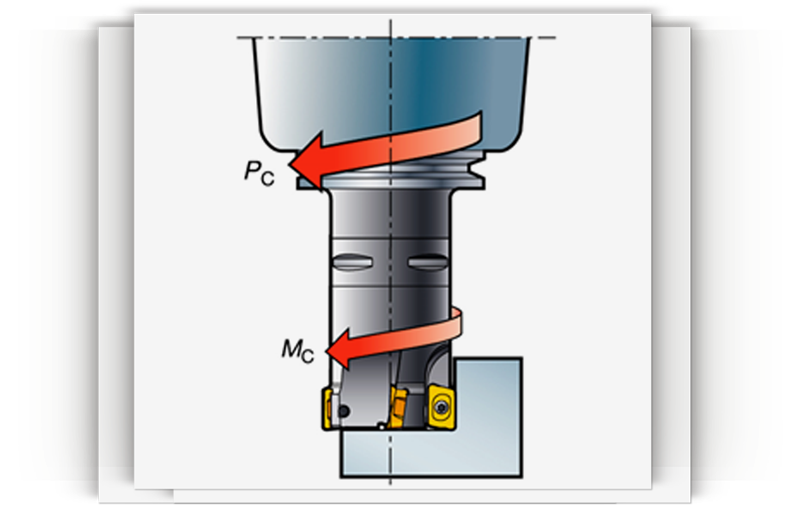

Kc = fuerza de corte específica (N/mm2)

Pc = potencia neta (kW)

Pc=Ap x Ae x Vf x Kc

60 x 106

Parámetros de Posicionamiento de la Fresa

Definiciones de Parámetros

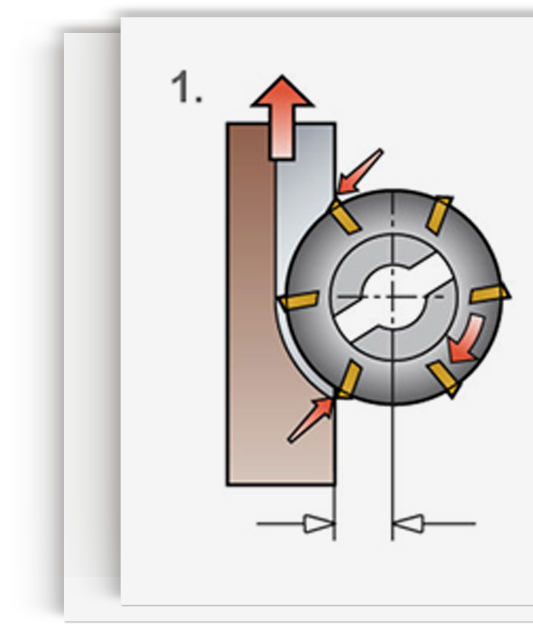

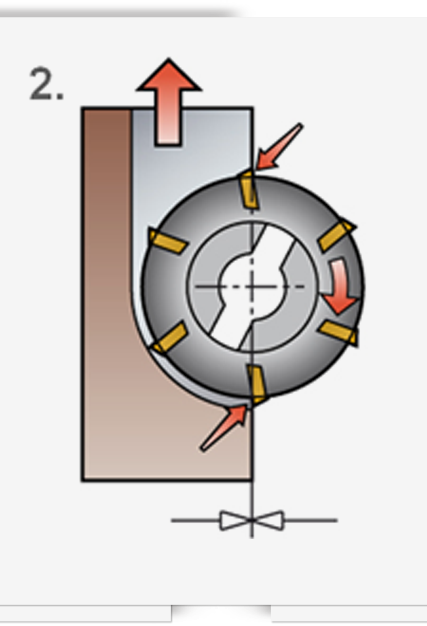

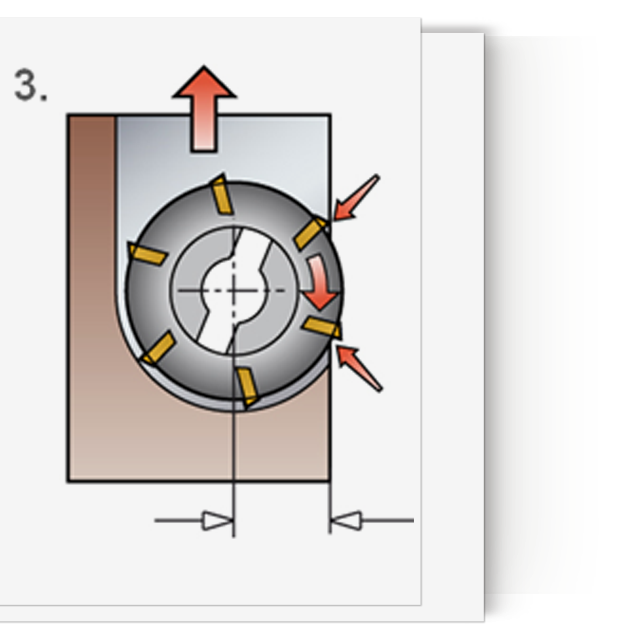

- El eje central de la fresa queda fuera del borde de la pieza.

- El eje central de la fresa coincide con el borde de la pieza.

- El eje central de la fresa está completamente dentro de la pieza.

Click en las imágenes para ver el video

Parámetros de Posicionamiento

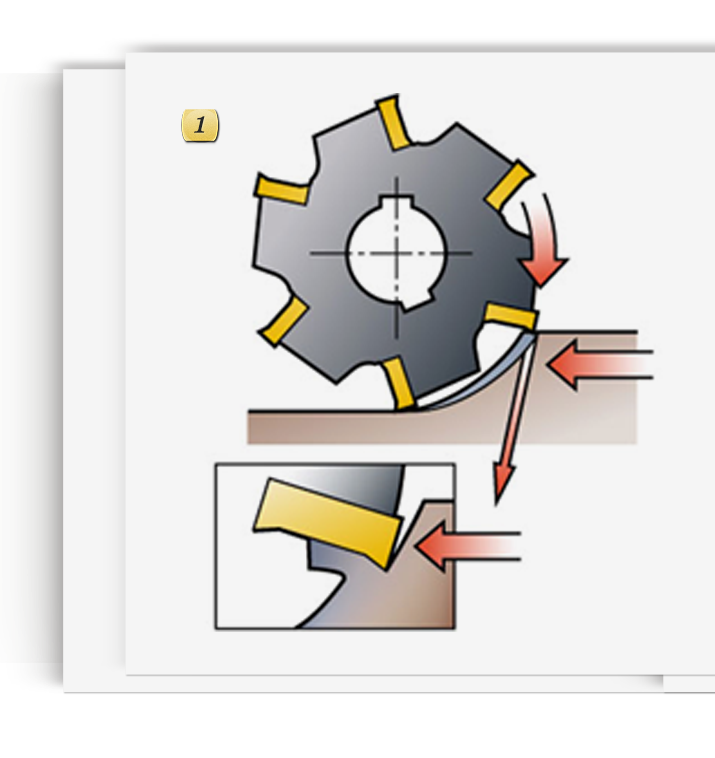

Fresado hacia abajo/favor o hacia arriba/contraposición

- En el fresado hacia abajo o ascendente (recomendado), la plaquita produce virutas de grosor máximo al comienzo del corte.

- En el fresado hacia arriba o convencional, el grosor de la viruta empieza desde cero hasta obtener su máximo.

Click en las imágenes para ver el video

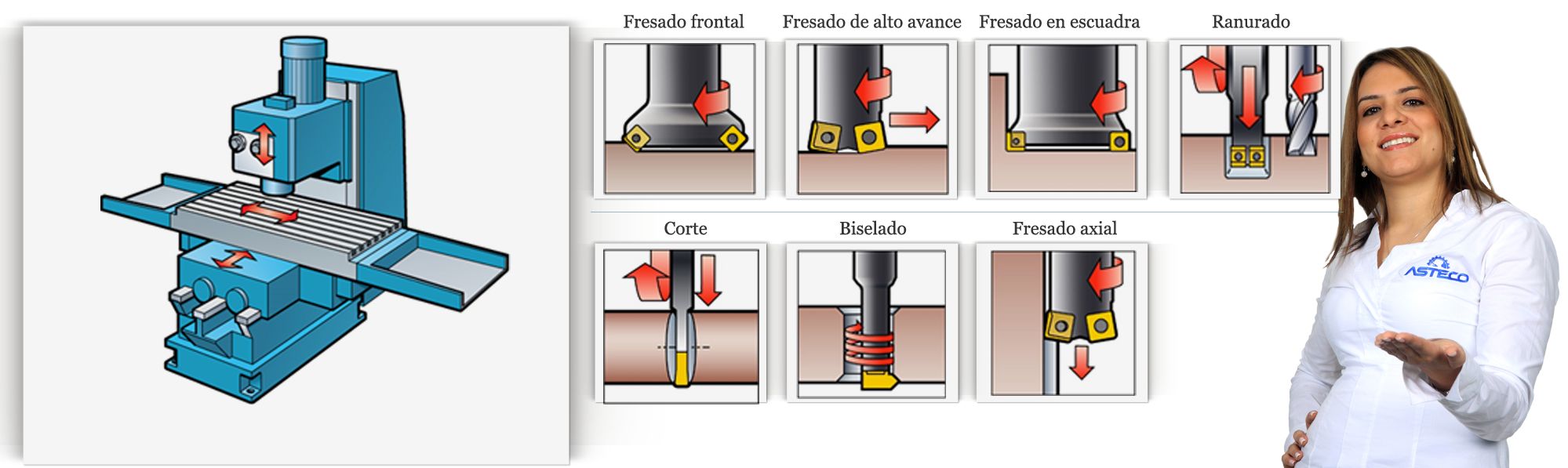

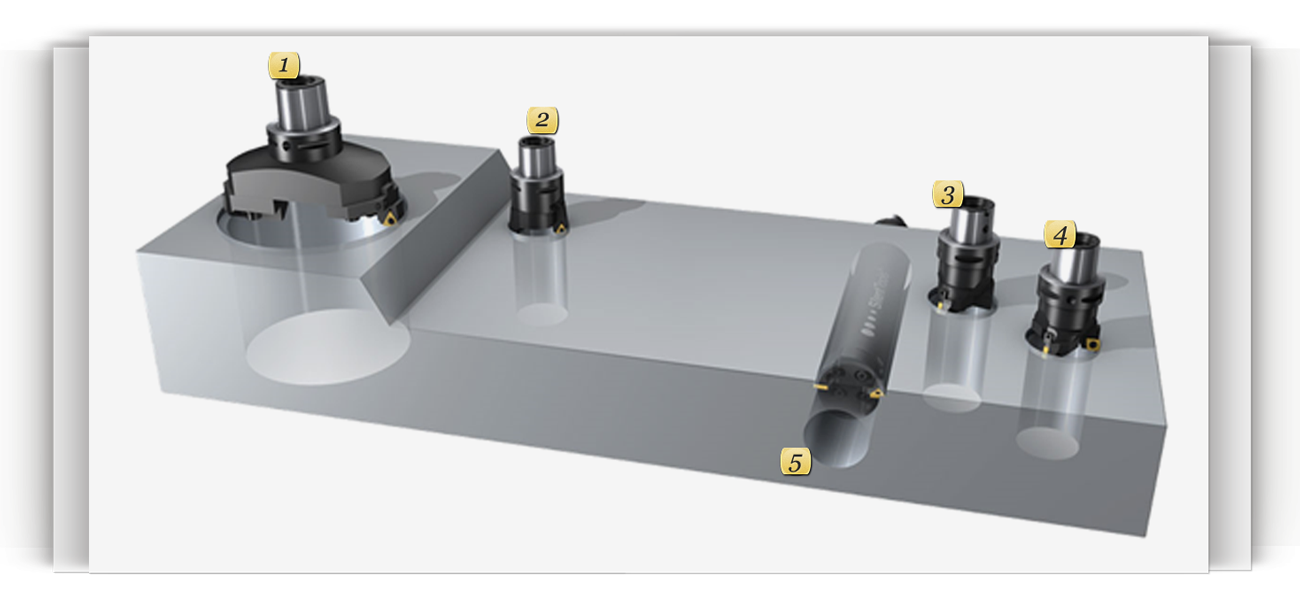

Descripción del sistema y operaciones de fresado parte 1

Selección de fresas de fresado frontal de uso general

Descripción general de la aplicación

Selección de fresas frontales

Fresas específicas para fresado frontal

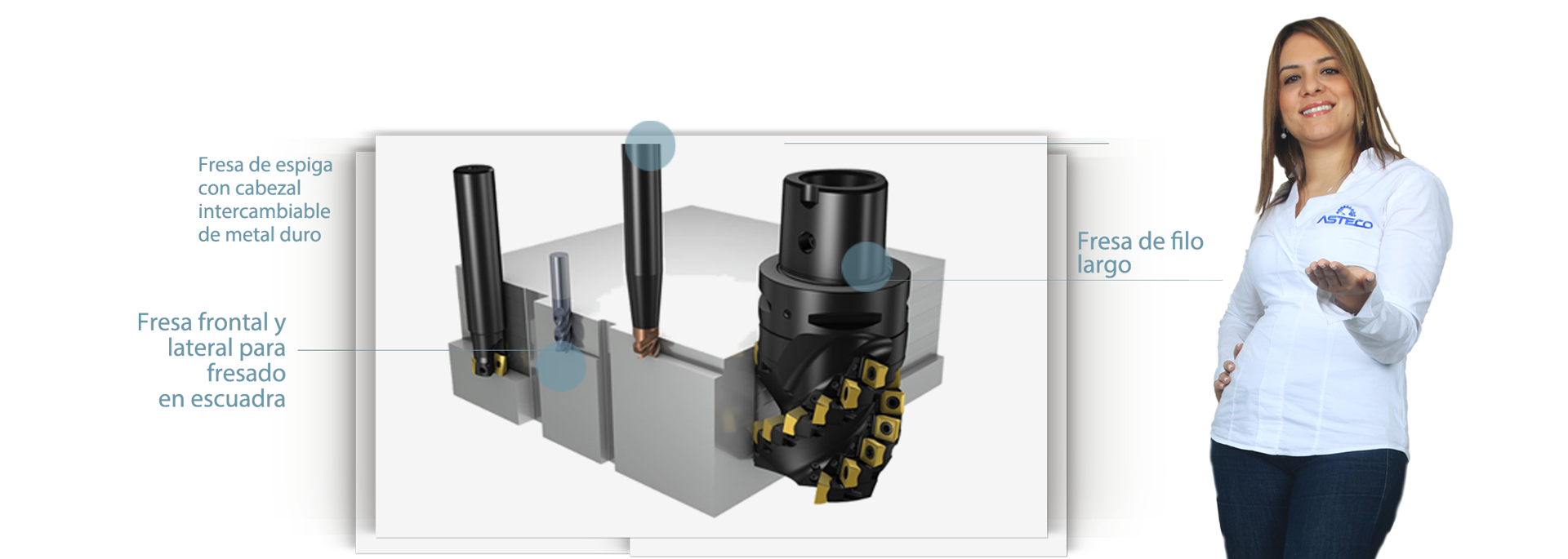

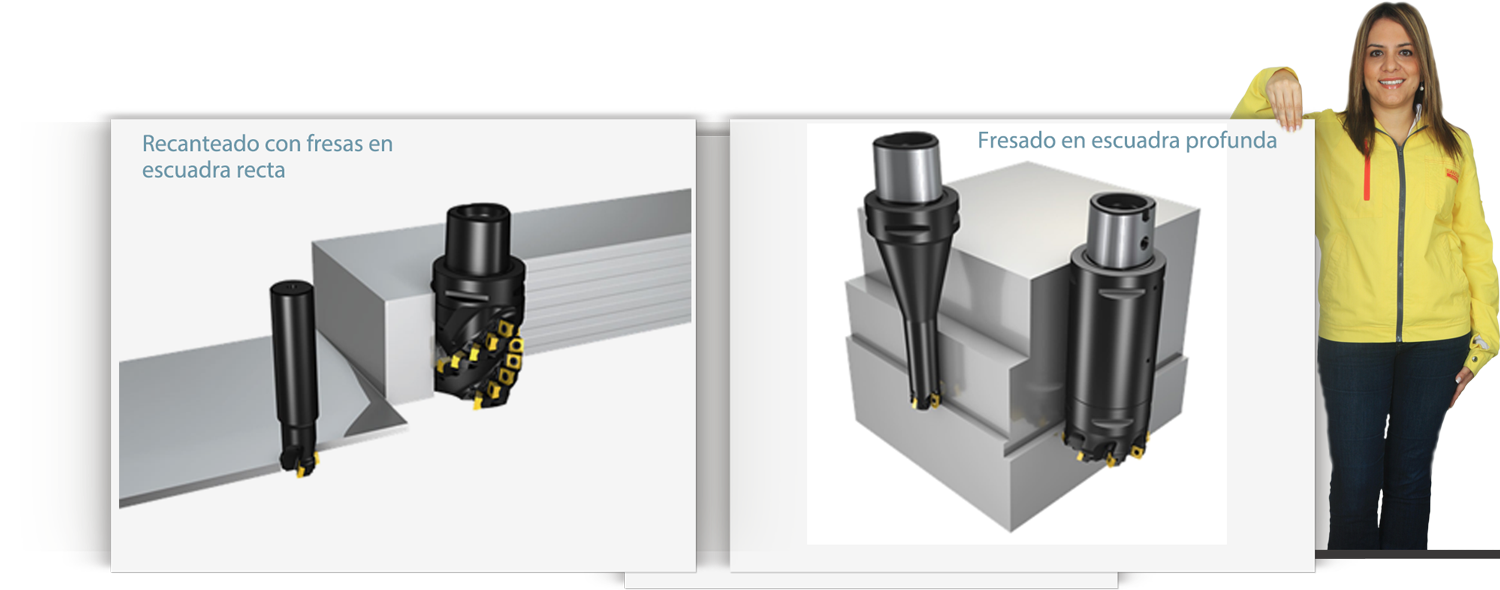

Selección de fresas para fresado en escuadra

Descripción general de la aplicación

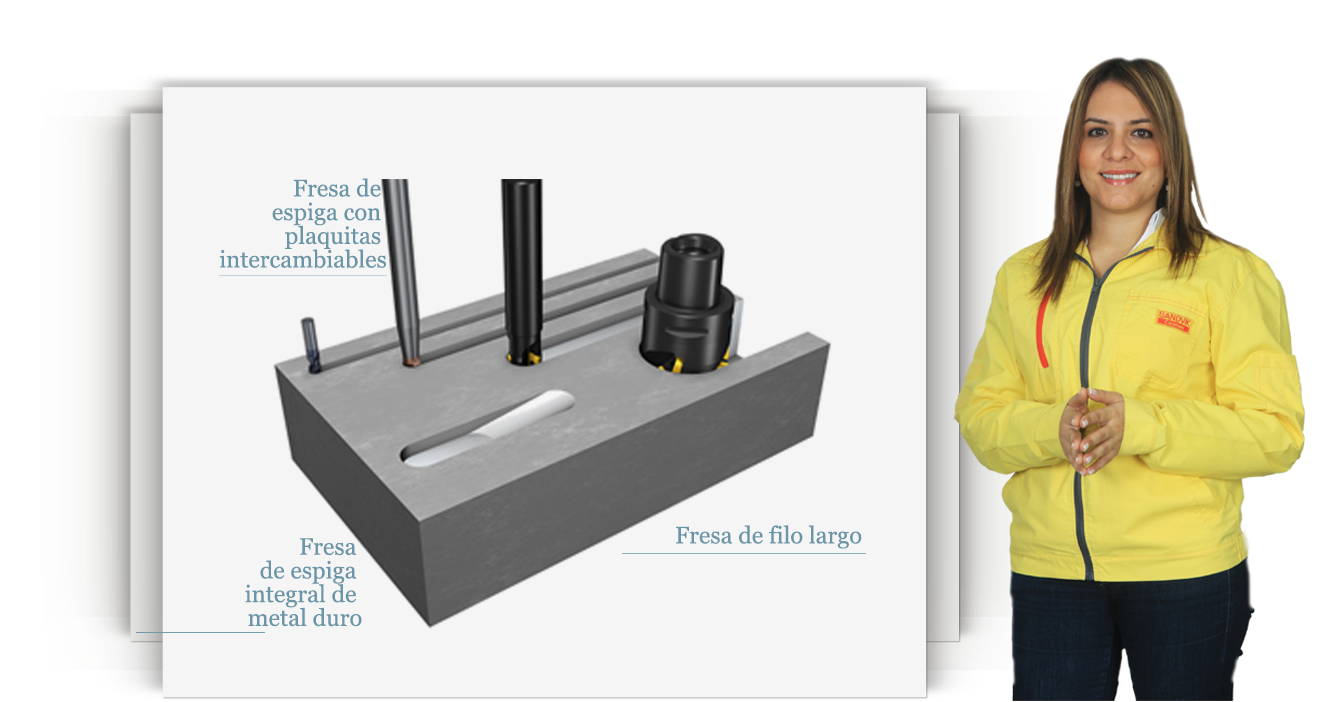

Selección de fresas de espiga y de filo largo

Descripción general de la aplicación

Descripción del sistema y operaciones de fresado parte 2

Selección de fresas de fresado en escuadra

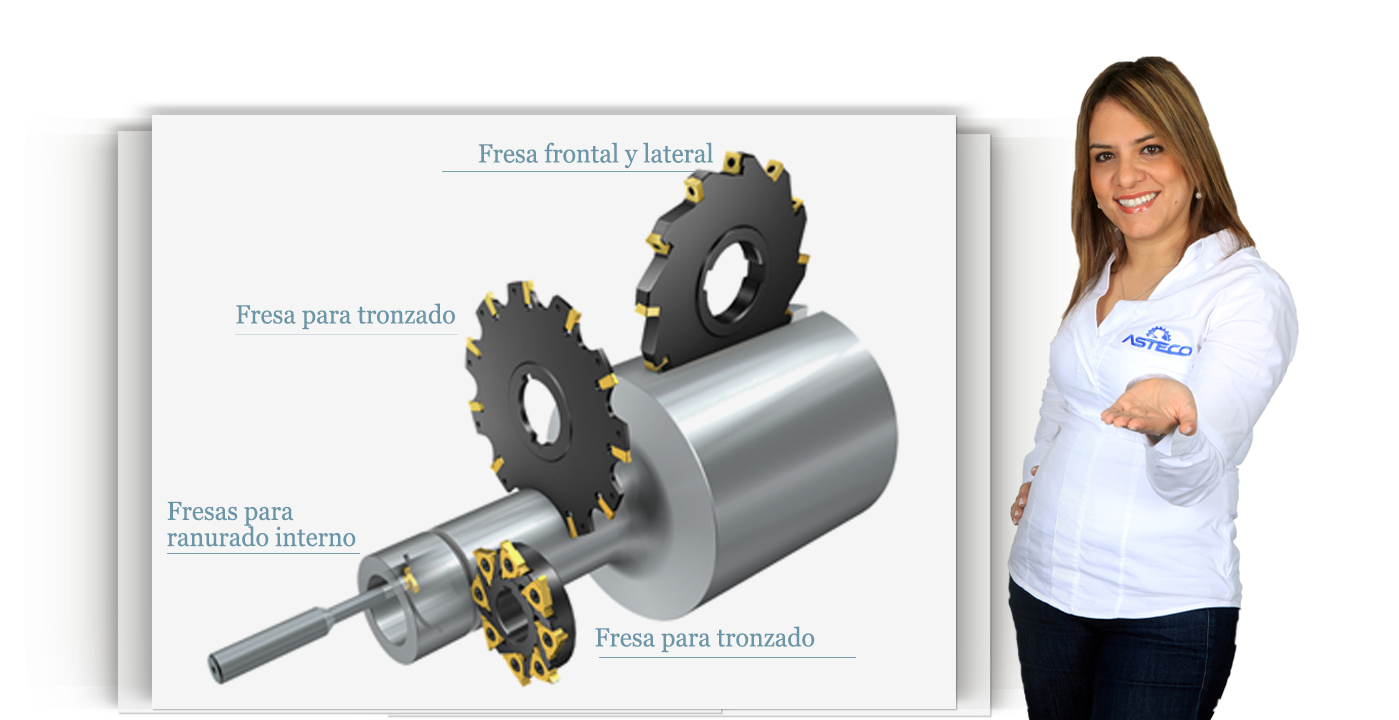

Selección de fresas para ranurado

Descripción general de la aplicación con fresas de espiga

Selección de fresas para ranurado

Descripción general de la aplicación

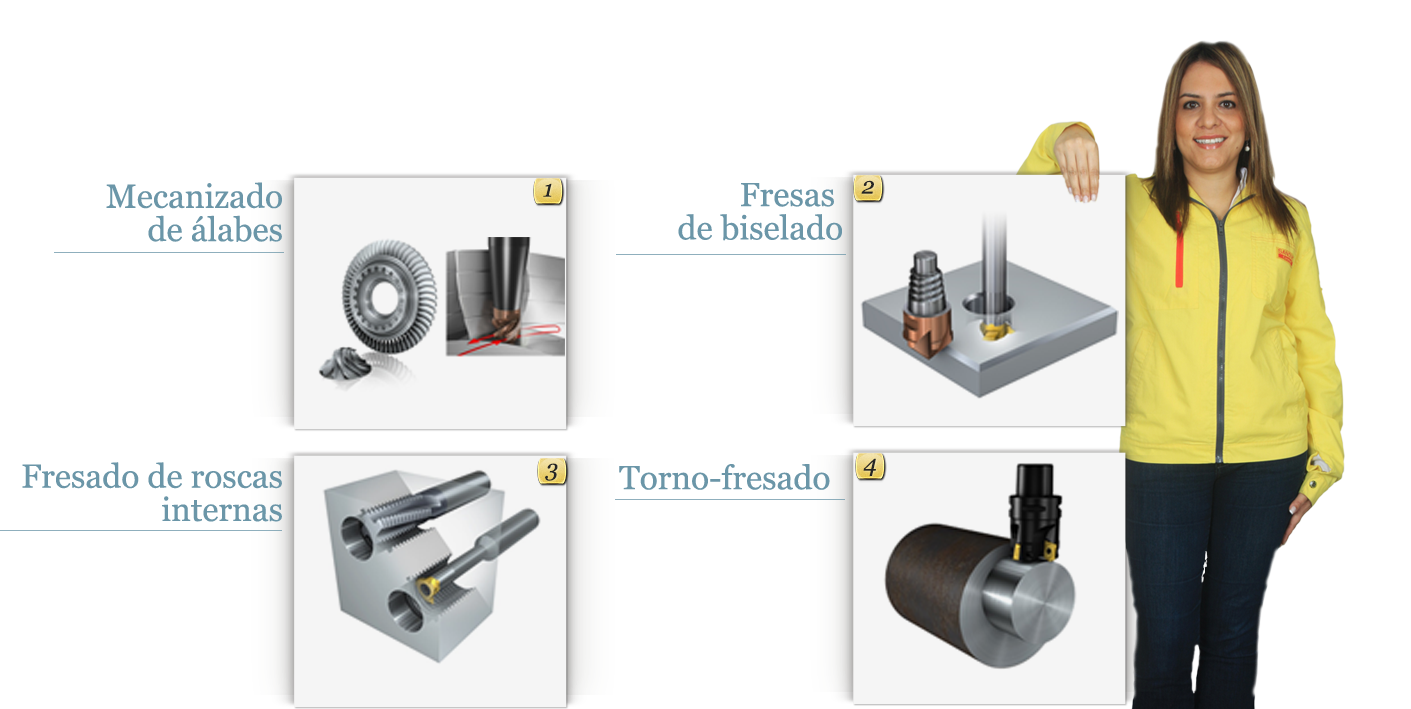

Selección de fresas de uso específico

Fresas y métodos específicos

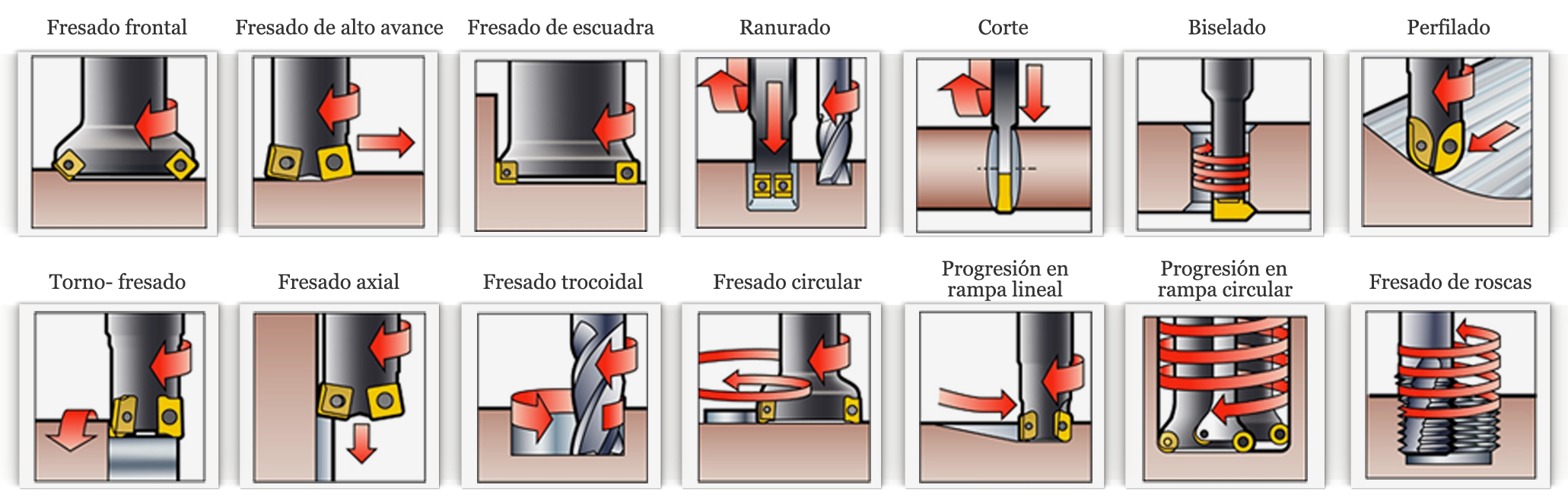

Resumen de operaciones de fresado

Métodos convencionales de fresado

Fresado vertical

Recomendaciones y resolución de problemas

Recomendaciones de aplicación para fresado

- Verifique la potencia disponible y la rigidez de la máquina, y si la máquina puede trabajar con el diámetro de fresa seleccionado.

- Realice el mecanizado con la menor prolongación (voladizo) posible de la herramienta desde el husillo.

- Use el paso de fresa más apropiado para la operación, con el objeto de garantizar que no haya demasiadas plaquitas empañadas en el corte simultáneamente de forma que puedan causar vibración.

- Asegúrese de que se produce un empañe suficiente de la plaquita en piezas estrechas o cuando se fresa sobre espacios vacíos.

Recomendaciones de aplicación para fresado

- Asegúrese de que se utiliza un avance por plaquita correcto, para conseguir una acción de corte adecuada con el grosor de viruta máximo recomendado.

- Use el fresado hacia abajo/ascendente siempre que sea posible.

- Use plaquitas intercambiables de geometría positiva siempre que sea posible, para conseguir un corte suave y el menor consumo de potencia.

- Seleccione el diámetro adecuado de la fresa en relación al ancho de la pieza.

Recomendaciones de aplicación para fresado

- Seleccione el ángulo de entrada óptimo.

- Posicione correctamente la fresa.

- Utilice refrigerante únicamente si se considera necesario, por lo general es preferible no utilizarlo.

- Siga las recomendaciones de mantenimiento de la herramienta y supervise el desgaste.

Resolución de problemas

Cuestiones que se deben considerar

- Desgaste de la plaquita y duración de la herramienta. Se debe verificar el patrón de desgaste y ajustar los datos de corte, si fuera necesario.

- Vibraciones

- Debilidad del montaje

- Gran prolongación de la herramienta (voladizo)

- Debilidad del amarre de la pieza

- Tamaño del cono del husillo

- Deficiente acabado superficial

- Verifique la excentricidad del husillo

- Utilice plaquitas rascadoras

- Disminuya el avance por diente

Procedimiento de selección de la herramienta fresado

Proceso de planificación de producción

| 1 | 2 | 3 | 4 | 5 |

|---|---|---|---|---|

| Analizar componente | La máquina | Selección de herramientas | Modo de aplicación | Resolución de problemas |

|

|

|

|

|

| Tipo de operación y método Material de la pieza y cantidad |

Parámetros de la máquina | Seleccionar tipo de fresa | Datos de corte, métdo, etc. | Remedios y soluciones |

¿Cómo seleccionar una herramienta de fresado?

| Baja | Primera elección estabilidad de funcionamiento paso de la fresa |

Alta | ||

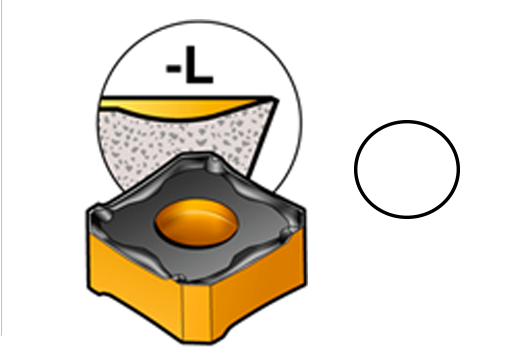

Paso grande (-L) Paso grande (-L) |

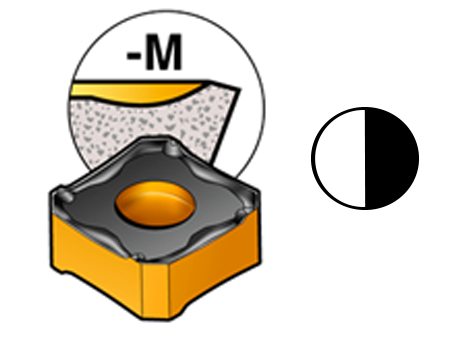

L |  Paso medio (-M) Paso medio (-M) |

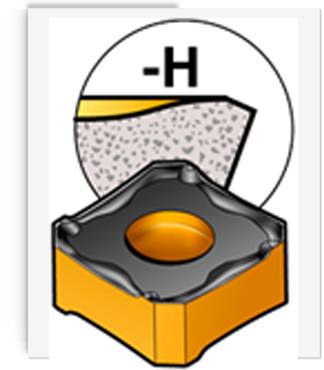

M |  Paso reducido (-H) Paso reducido (-H) |

| Ligero (-L) | Medio (-M) | Pesado (-H) | ||

Resistencia al desgaste Resistencia al desgaste |

Condiciones de mecanizado/calidades Condiciones de mecanizado/calidades |

Tenacidad Tenacidad |

||

Condiciones favorables |

Condiciones medias |

Condiciones difíciles |

Tipo de aplicación

| Ligero (-L) | Medio (-M) | Pesado (-H) |

|---|---|---|

|

|

|

|

|

|

Selección de calidad de la plaquita

| Condiciones favorables | Condiciones medias | Condiciones difíciles |

|---|---|---|

|

|

|

|

|

|

Cálculos de corte y ejercicios parte 1

Fórmulas y definiciones para fresado

Principales fórmulas de datos de corte y definiciones de parámetros

| Parámetro | Significado | Unidad |

|---|---|---|

| Dcap | Diámetros de corte a la profundidad de corte | mm |

| Fz | Avance/diente | mm |

| Vf | Avance de la mesa | mm/min |

| Zc | Número de dientes efectivos | Unid. |

| Ap | Profundidad de corte | mm |

| Vc | Velocidad de corte | m/min |

| Ae | Empañe de trabajo | mm |

| n | Velocidad del husillo | rpm |

| Pc | Potencia neta | kW |

| Q | Velocidad de arranque de metal | cm3/min |

| Hm | Grosor de viruta medio | mm |

| Hex | Grosor de viruta máximo | mm |

| Kr | Ángulo principal del filo de corte | |

| Dm | Diámetro mecanizado (diámetro del componente) | mm |

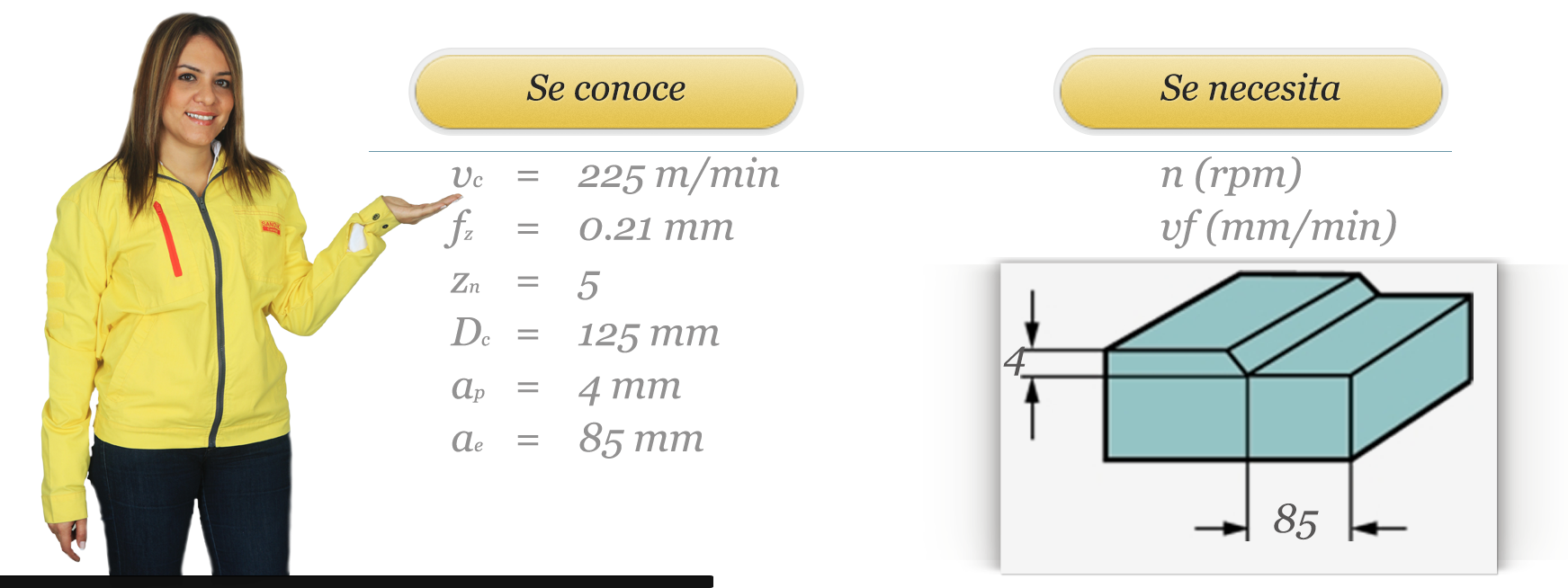

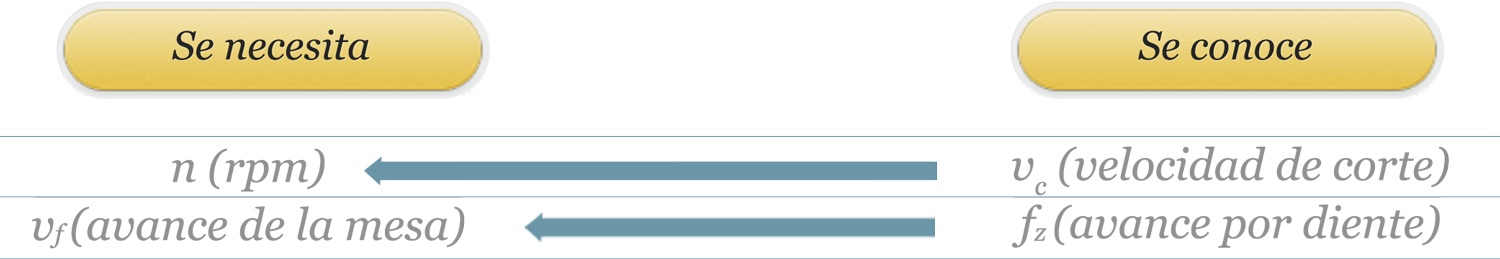

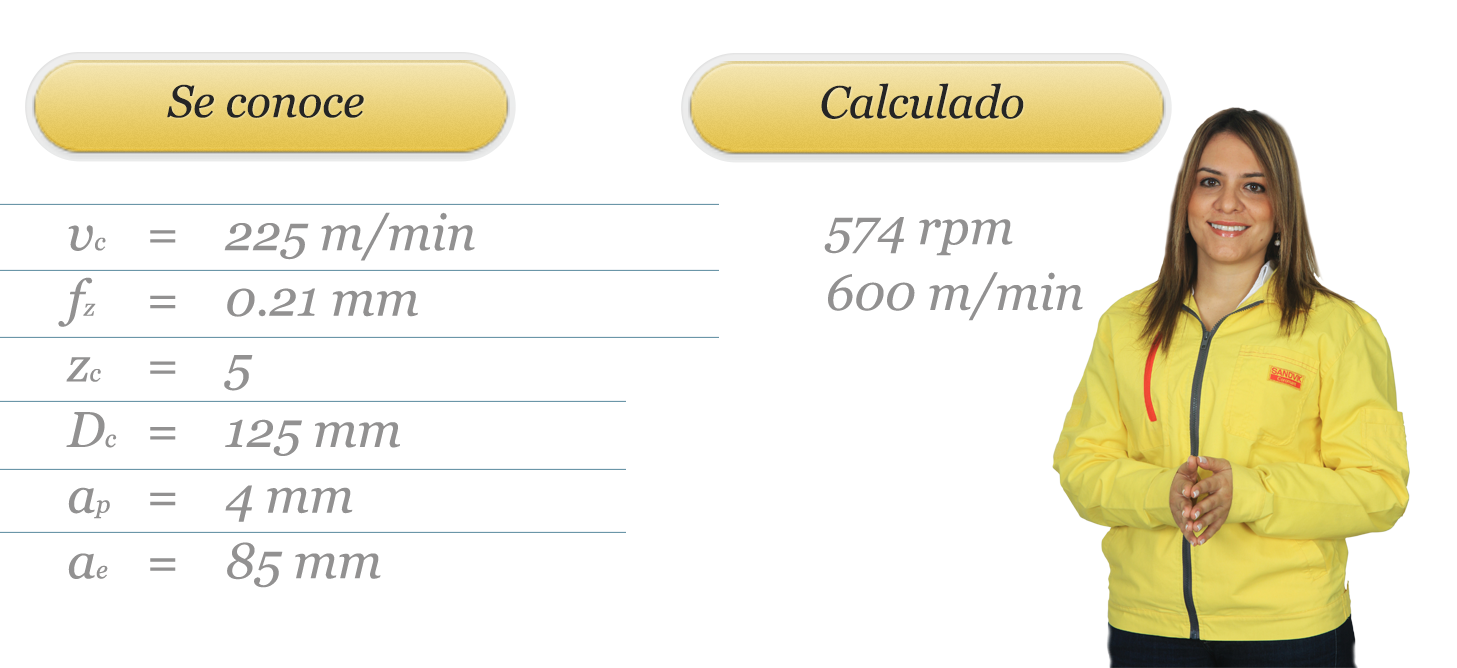

Cálculo de datos de corte

Ejemplo

Cálculo de datos de corte

Ejemplo de fresado frontal

Cálculo de datos de corte

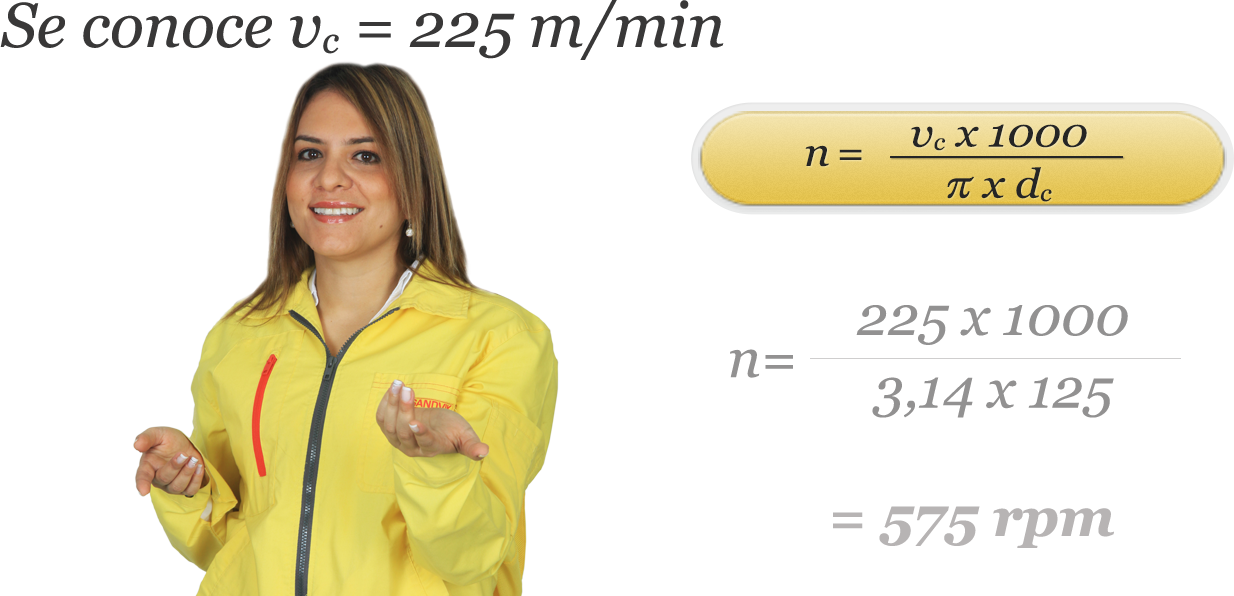

rpm a partir de la velocidad de corte

Cálculo de datos de corte

Cálculos de corte y ejercicios parte 2

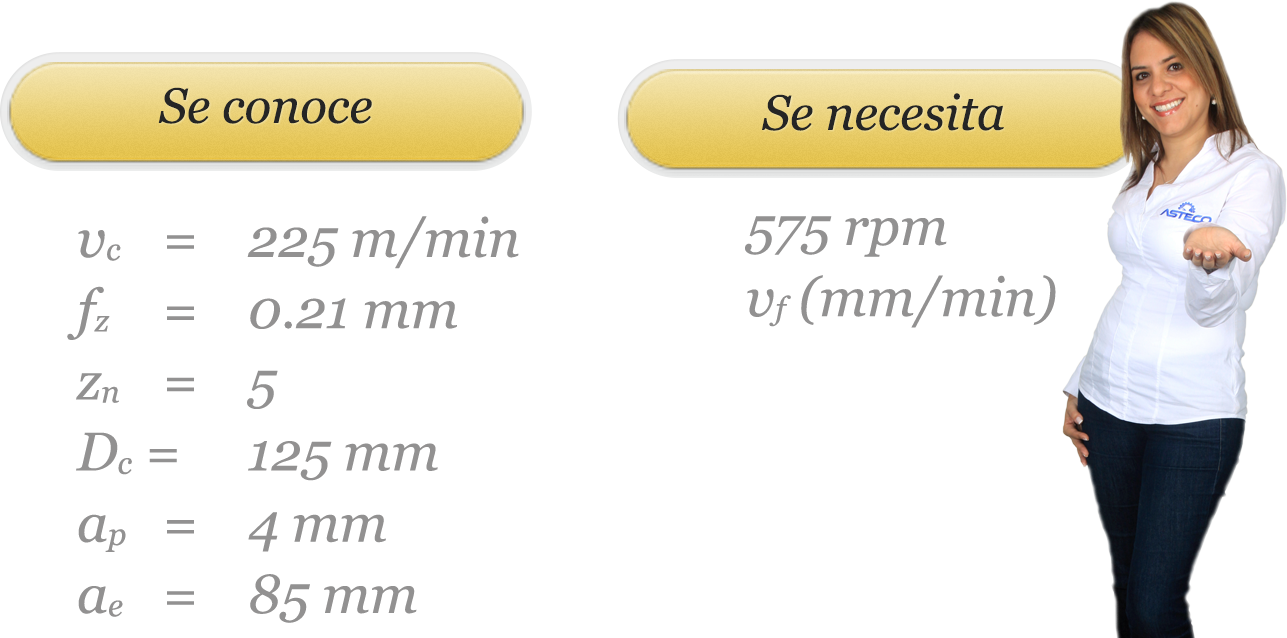

Cálculo de datos de corte

Cálculo de datos de corte

Avance de la mesa

Cálculo de datos de corte

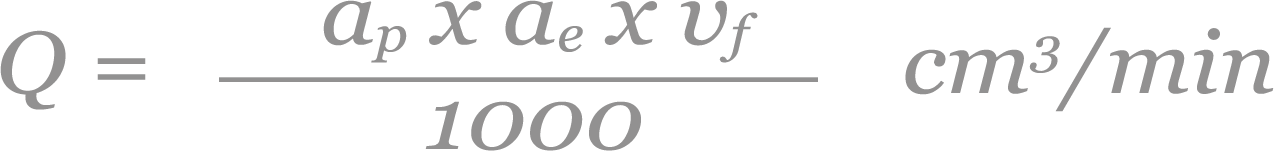

Cálculo de la velocidad de arranque de material

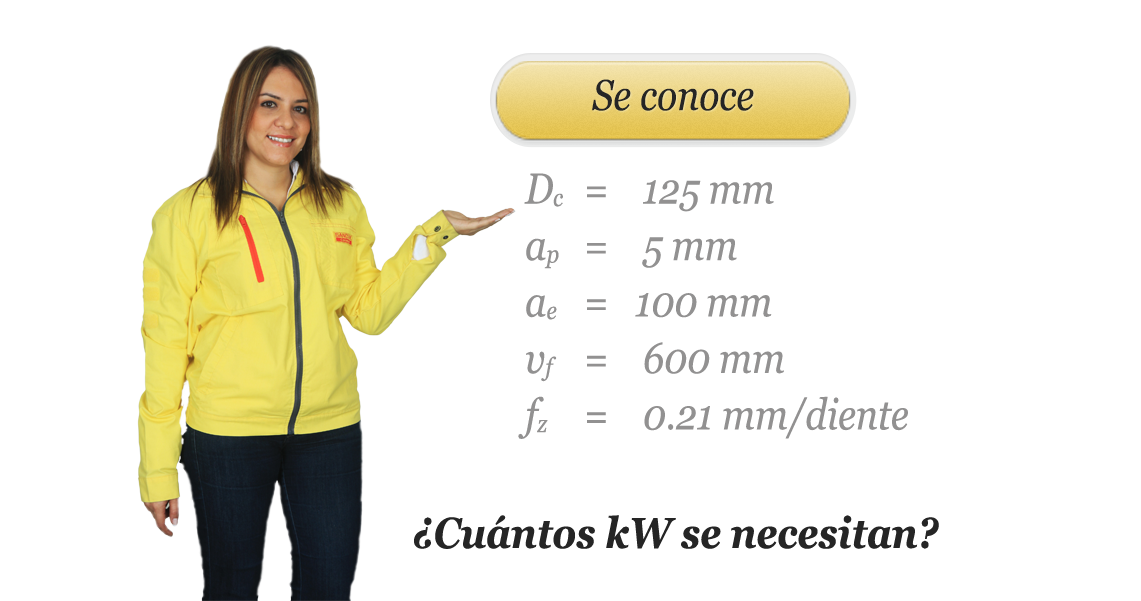

Cálculo de consumo neto de potencia

Cálculo de consumo de potencia

Ejemplo: CMC 02.1

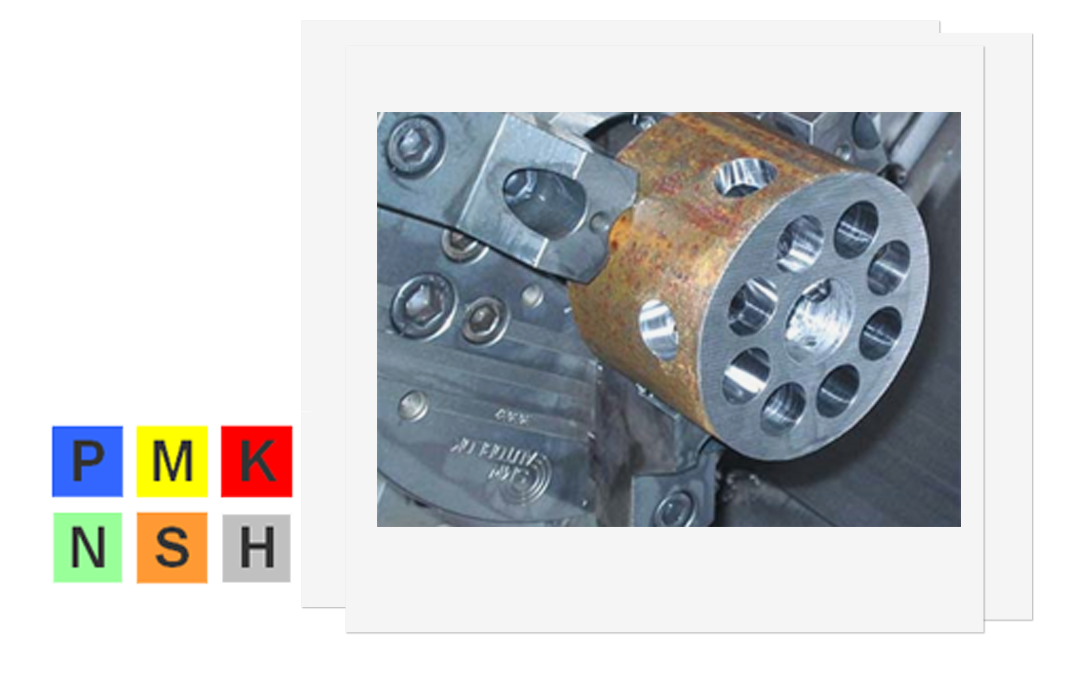

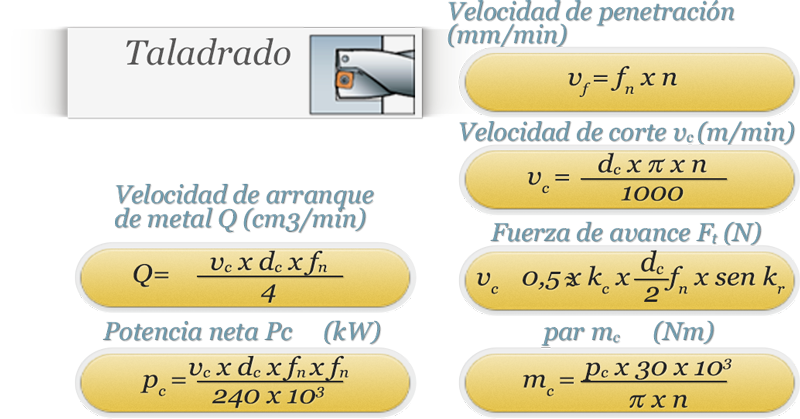

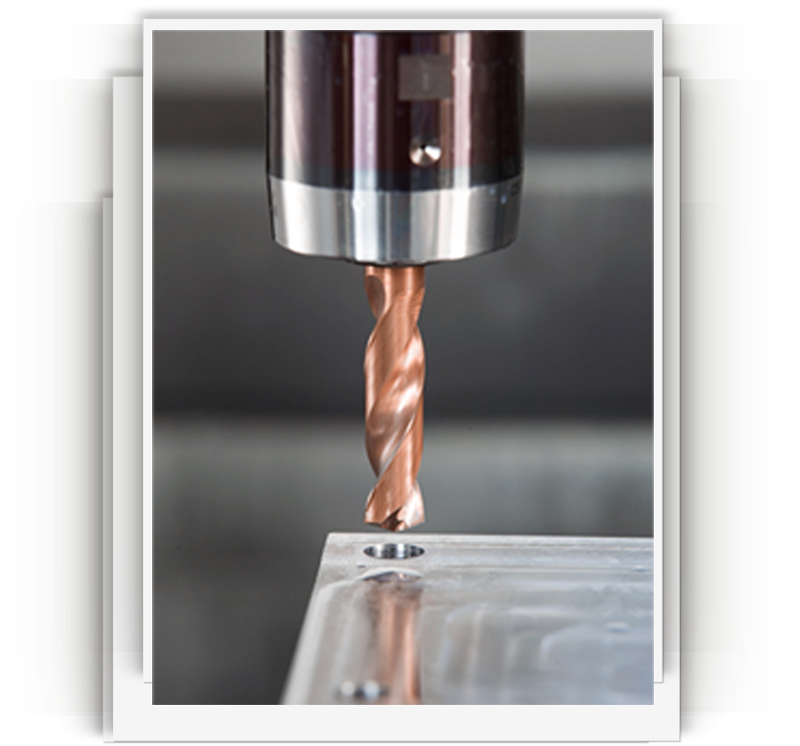

Taladrado

Definiciones de taladrado

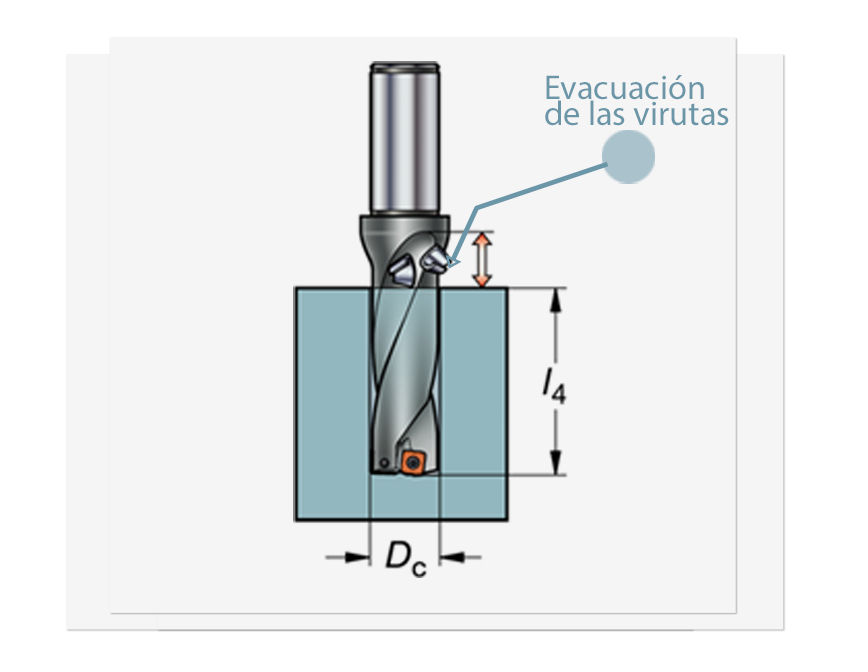

El taladrado es el término que cubre todos los métodos para producir agujeros cilíndricos en una pieza con herramientas de arranque de viruta.

- El taladro queda siempre introducido en la pieza, de forma que el proceso no resulta visible.

- Es necesario controlar la viruta.

- Es esencial una buena evacuación de virutas, ya que influye en la calidad del orificio, la duración de la herramienta y la fiabilidad del proceso.

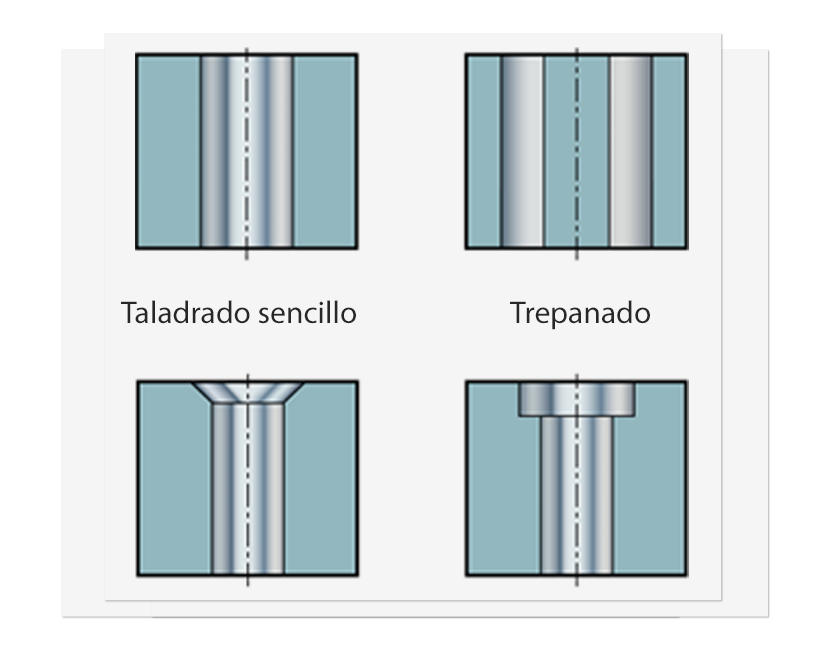

El taladrado se clasifica habitualmente en cuatro métodos

- Taladrado sencillo

- Trepanado

- Biselado

- Taladrado en etapas

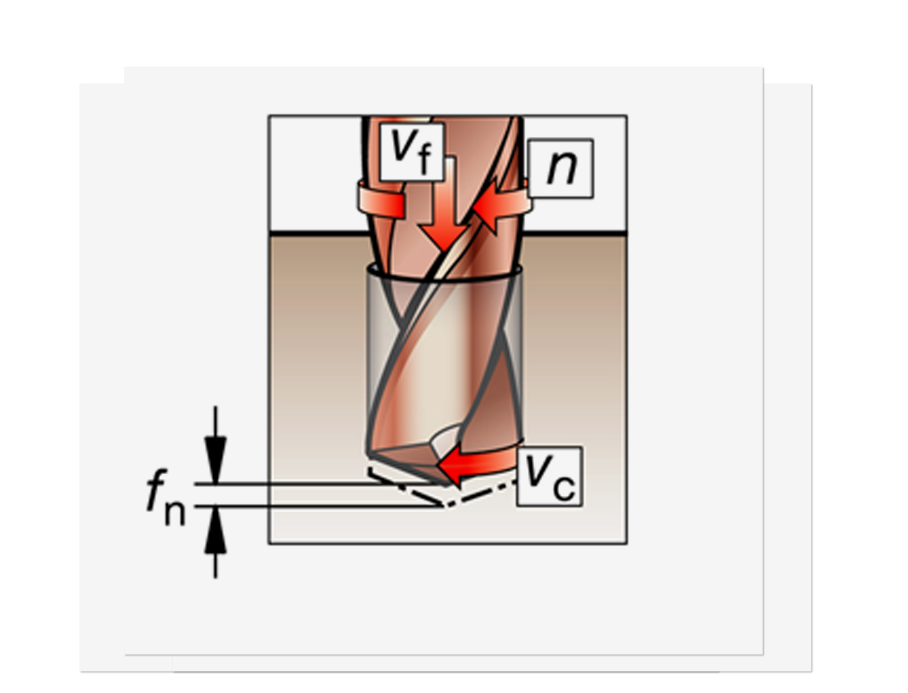

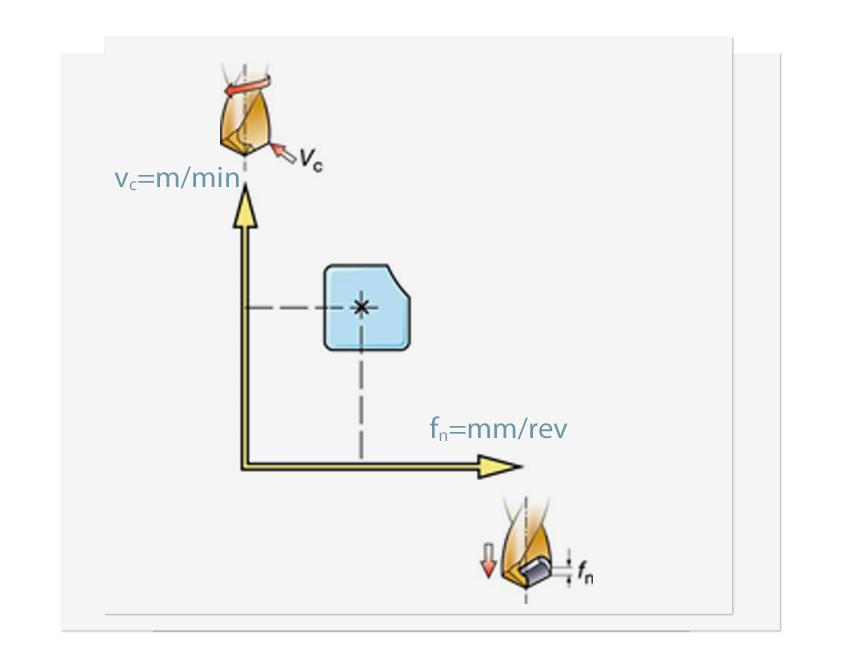

Teoría del taladrado

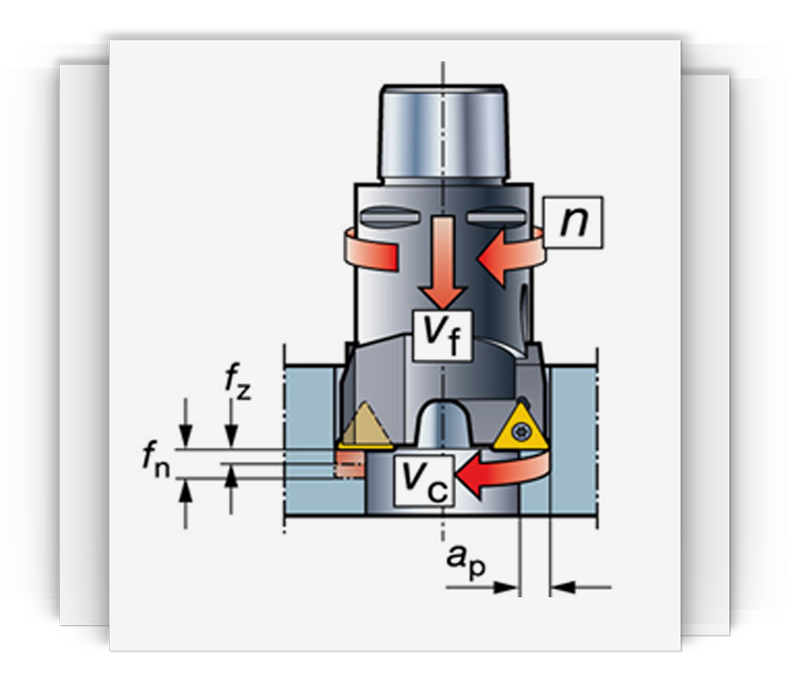

Definiciones de parámetros

- n = velocidad de husillo (rpm)

- Vc = velocidad de corte (m/min)

- fn = avance por revolución (mm/min)

- vf = velocidad de avance (mm/min)

- Dc = diámetro de broca (mm)

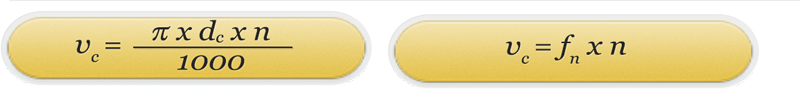

vc= π x dc x n

1000

vf = fn x n

Teoría del taladrado

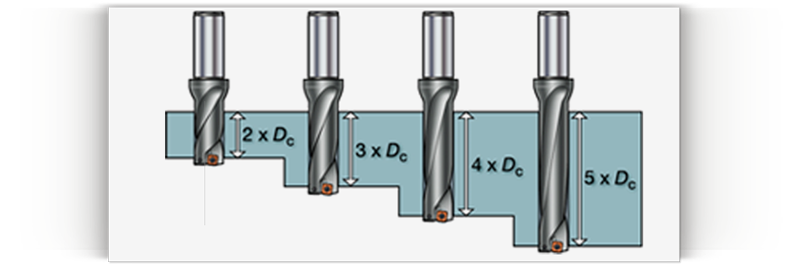

Máxima profundidad de orificio

- La profundidad del orificio (I4) determina la elección de la herramienta

- La máxima profundidad del orificio es la función de su diámetro, Dc, y profundidad, I4

Ejemplo: máx. prof. L4 = 3xDc

Teoría del taladrado

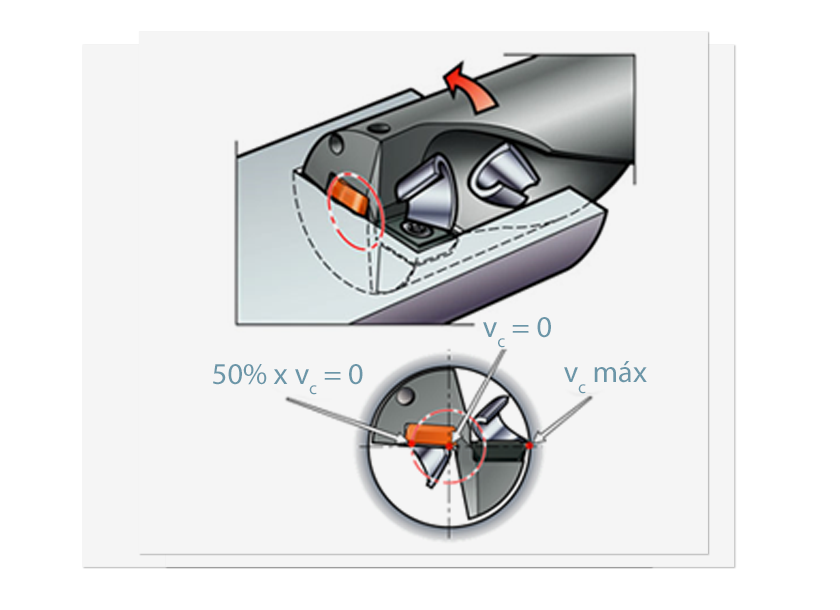

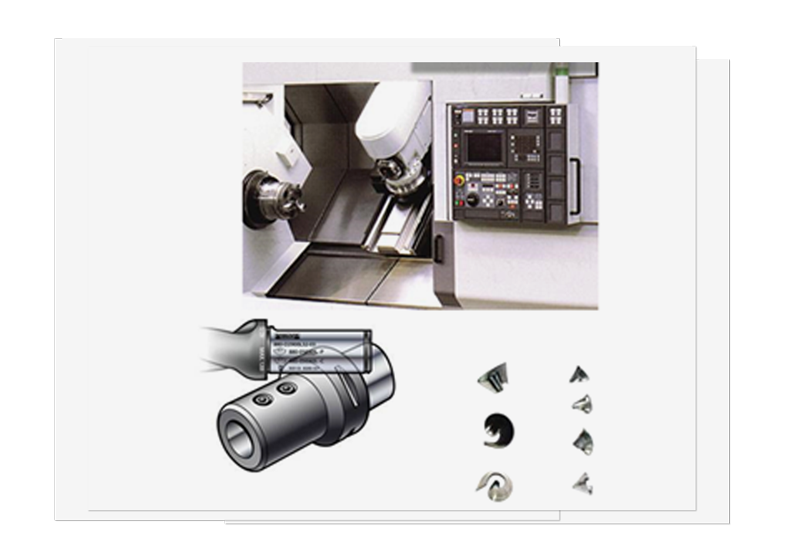

Velocidades de corte para brocas con plaquitas intercambiables

En las brocas con plaquitas intercambiables, la velocidad de corte disminuye desde el 100% de la periferia hasta cero en el centro de la broca.

La plaquita central trabaja con una velocidad de corte que va desde cero a aproximadamente el 50% de vc máx. La plaquita periférica trabaja a una velocidad que va desde el 50% of vc máx hasta vc máx.

Teoría del taladrado

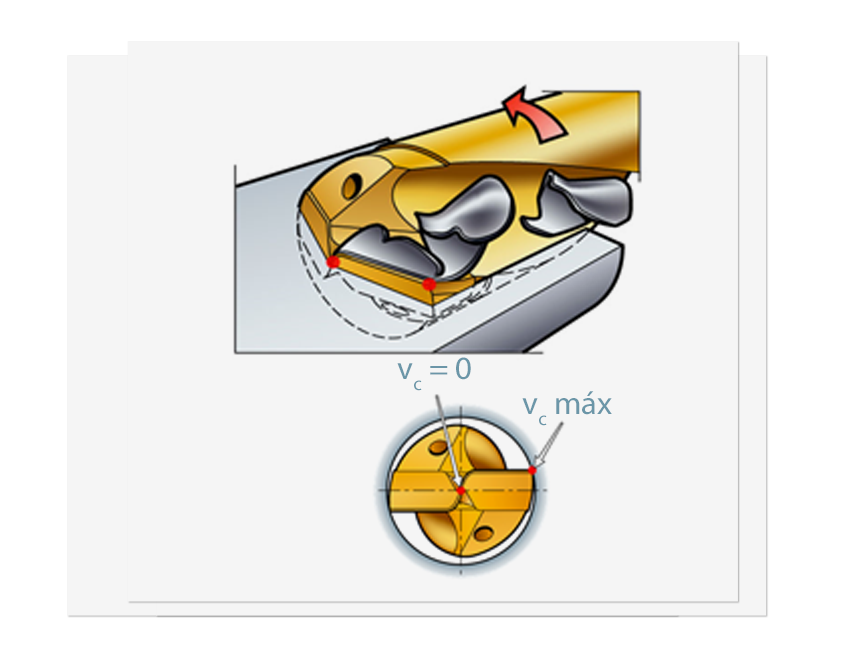

Velocidades de corte para brocas de metal duro integrales y soldadas

Están provistas de dos filos que van desde el centro a la periferia.

Dos filos/rev:z=2

Procedimientos de selección de la herramienta de taladrado

Componente y material

Parámetros que se deben considerar

- Componente: ¿el giro del componente es simétrico respecto al agujero, es decir, se puede mecanizar el orificio con una broca estacionaria? Sujeción, fuerzas de sujeción y de corte. ¿El componente es sensible a la vibración? ¿Es necesaria una extensión de herramienta para alcanzar la superficie de taladrado, es decir, una gran prolongación?

- Material:

- Mecanizabilidad

- Rotura de virutas

- Dureza

- Elementos aleantes

Aspectos importantes de la máquina

Estado de la máquina

- Estabilidad de la máquina

- Velocidad del husillo

- Suministro de refrigerante

- Presión de refrigerante

- Sujeción de la pieza

- Husillo horizontal o vertical

- Potencia y par

- Cargador de herramienta

Selección de herramientas

Distintos métodos para practicar un orificio

| Nombre | Ventajas | Desventajas | |

|---|---|---|---|

|

Taladrado y mandrinado | Herramientas sencillas y estándar relativamente flexibles | Dos herramientas, adaptadores y porta-herramientas básicos requiere dos posiciones de herramientas. |

|

Taladrado en etapas | Herramientas sencillas hechas a medida. Método más rápido de practicar un agujero | Requiere más potencia y estabilidad menos flexible |

|

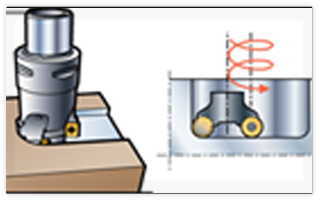

Fresado, interpolación helicoidal | Herramientas sencillas y estándar muy flexible, reducidas fuerzas de corte | Mayores tiempos de ciclo |

Modo de aplicación

Consideraciones importantes sobre la aplicación

- Sistema portaherramientas: utilice siempre la menor broca y prolongación posible. Para conseguir una estabilidad y calidad de orificio máximas, utilice herramientas modulares, o con sujeción hidromecánica o hidráulica.

- Descentrado de la herramienta: es necesario que el descentrado sea mínimo para que el resultado sea satisfactorio.

- Evacuación de viruta y fluido de corte: la formación y evacuación de virutas es un factor determinante en el taladrado, que afecta a la calidad del orificio.

- Datos de corte: una velocidad de corte y una velocidad de avance correctas son esenciales para conseguir una alta productividad y duración de la herramienta.

Resolución de problemas y mantenimiento de la herramienta

Pasos para garantizar una buena calidad del agujero taladrado

- La máquina debe estar en buen estado.

- El sistema portaherramientas afecta a la calidad del orificio y a la duración de la herramienta.

- Use la broca más corta posible para conseguir mayor estabilidad.

- La rotura y la evacuación de virutas deben ser siempre satisfactorias.

- Es importante el suministro y presión del refrigerante.

Comprobaciones iniciales de la aplicación

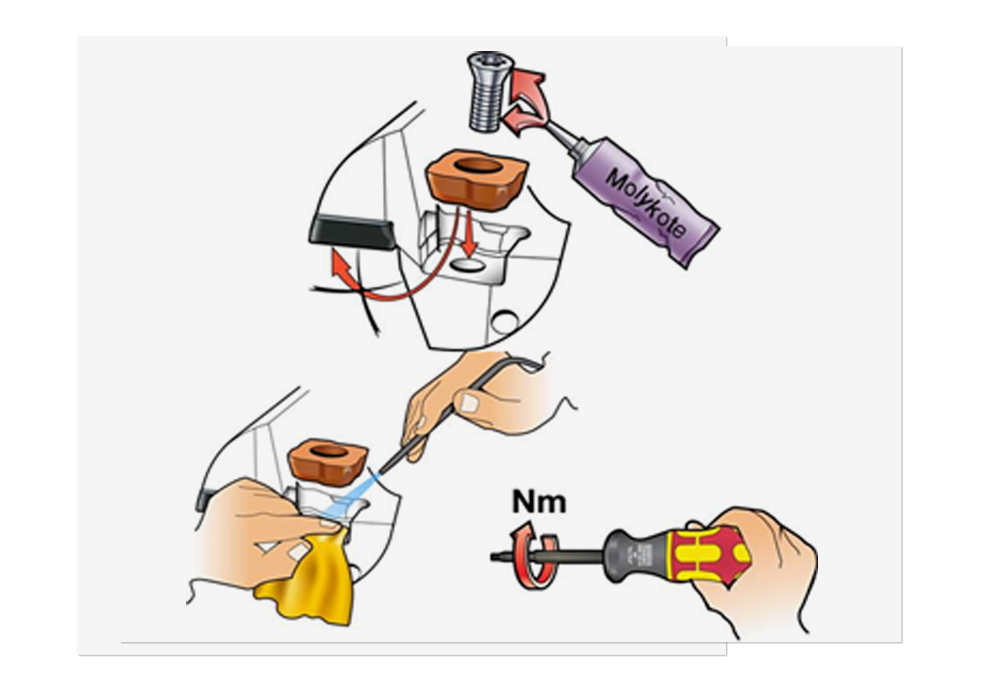

Mantener las herramientas con periodicidad

- Cambie periódicamente el tornillo de la sujeción de la plaquita.

- Use una llave dinamométrica y Molykote.

- Asegúrese de que la punta del asiento esté limpia.

Resolución de problemas

Aspectos a considerar

- Desgaste de la plaquita y duración de la herramienta: se debe verificar el patrón de desgaste y ajustar los datos de corte en consonancia, si fuera necesario.

- Evacuación de las virutas: verifique la rotura de virutas y el suministro de fluido de corte.

- Calidad y tolerancia del orificio: compruebe la sujeción de la broca o pieza, la velocidad de avance, el estado de la máquina y la evacuación de virutas.

- Datos de corte: una velocidad de corte y una velocidad de avance correctas son esenciales para conseguir una alta productividad y duración de la herramienta.

Datos de corte

Fórmulas y definiciones para taladrado

Principales fórmulas de datos de corte y definiciones de parámetros

| Parámetro | Significado | Unidad |

|---|---|---|

| Vc | Velocidad de corte | m/min |

| n | Velocidad del husillo | rpm |

| Q | Velocidad de arranque de metal | cm3/min |

| fn | Avance | mm/rev |

| Vf | Velocidad de la mesa | mm/min |

| Tc | Tiempo de mecanizado | min |

| Lm | Longitud mecanizada | mm |

| Dc | Diámetro de la broca | mm |

| Pc | Potencia neta | kW |

| mc | Par | Nm |

| Ff | Fuerza de avance | N |

Datos de corte

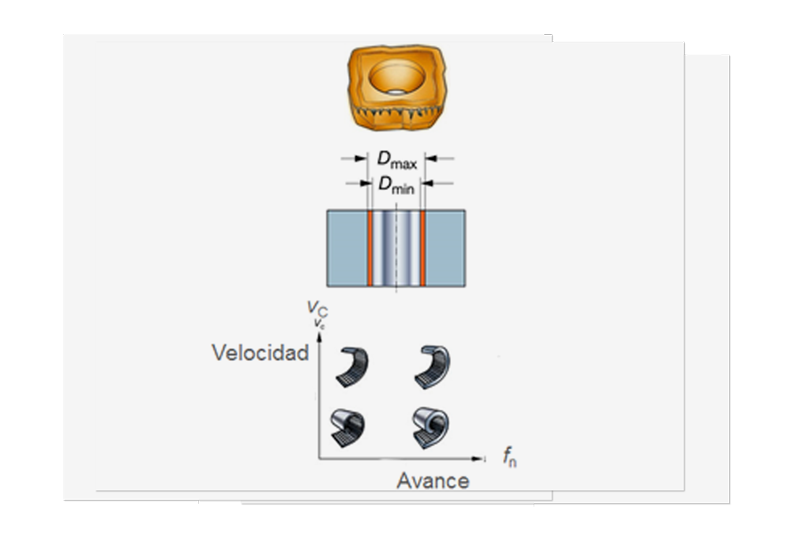

Efecto de la velocidad - (Vc)

- La velocidad de corte (vc) influye en:

- La duración de la herramienta

- El consumo de potencia

- Una velocidad de corte excesiva produce:

- Rápido desgaste en incidencia

- Deformación plástica

- Orificios de calidad deficiente

- Deficiente tolerancia

- Una velocidad de corte demasiado baja produce:

- Filo de aportación

- Deficiente evacuación de las virutas

Datos de corte

Efectos del avance - (fn)

- La velocidad de avance (fn) influye en:

- La formación de virutas

- El consumo de potencia

- La fuerza de avance

- El esfuerzo mecánico y térmico de la broca

- Alta velocidad de avance:

- Rotura de viruta más dificultosa

- Menor permanencia en el corte

- Menor desgaste de herramienta:

- Mayor riesgo de rotura de la broca

- Peor calidad del orificio

- Baja velocidad de avance:

- Virutas más largas y delgadas

- Mejora de la calidad

- Desgaste más rápido de la herramienta

- Mayor tiempo de permanencia en el corte

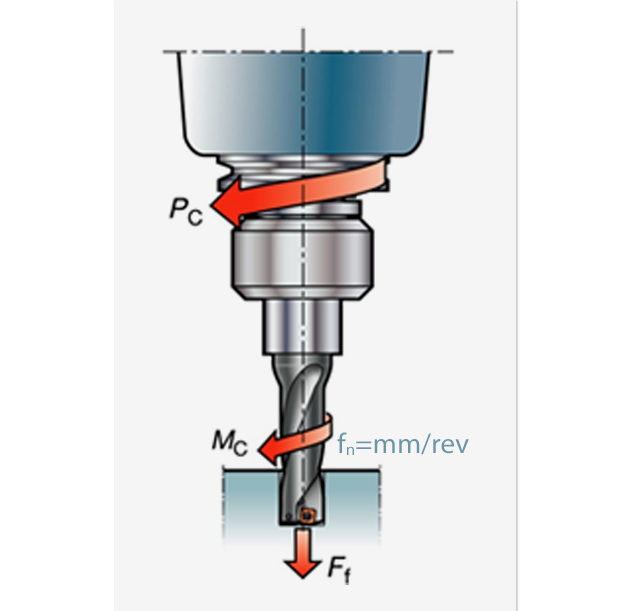

Datos de corte

Cálculo aproximado de la potencia consumida, Pc (kW)

- fn = avance por revolución (mm/rev)

- vc = velocidad de corte (m/min)

- Dc = diámetro de la broca (mm)

- kc = esfuerzo de corte específico (N/mm2)

- Pc = potencia neta (kW)

pc = fn x vc x dc x kc

240 x 103

Descripción del sistema y operaciones

Taladrado general

Descripción general del sistema

Taladrado en etapas y en bisel

Descripción general del aplicación

Otros métodos de taladrado

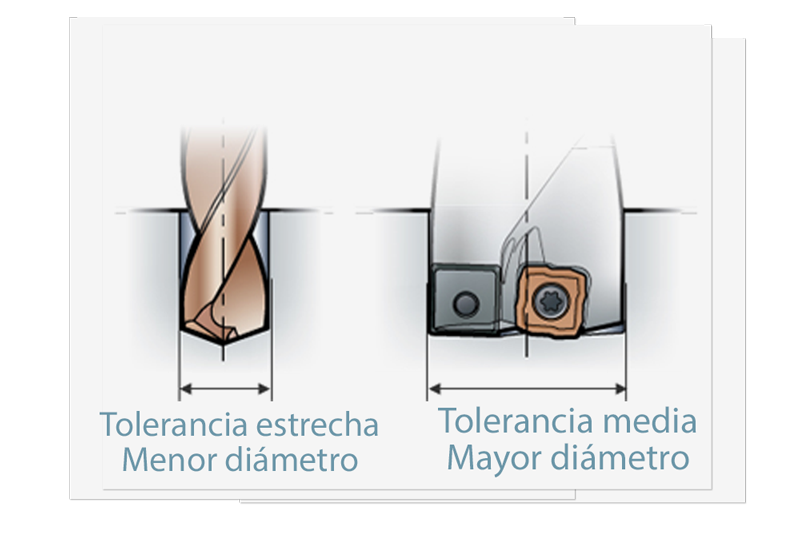

Establecimiento de las áreas de aplicación del taladrado

¿Broca integral, soldada o de plaquitas intercambiables?

- En el rango de diámetros de solape, las brocas de plaquitas intercambiables deben ser siempre la primera elección, debido a su menor coste por orificio y mayor versatilidad.

- Para tolerancias de orificio más estrechas, se recomiendan las brocas de metal duro integrales.

- Para el caso de operaciones estables, las brocas soldadas de metal duro con cuerpo de acero constituyen una buena alternativa al metal duro integral.

- Las brocas de metal duro integrales se pueden usar para los orificios más profundos, hasta 15 x Dc (disponible como opción especial).

Mandrinado

Teoría y definición del mandrinado parte 1

En el mandrinado se usan herramientas rotativas para mecanizar orificios que se han abierto mediante métodos como premecanizado, fundición, forjado, extrusión, oxicorte, etc.

Teoría del mandrinado

Tres métodos fundamentales de madrinado

| Nombre | Definición | |

|---|---|---|

|

Mandrinado con herramienta estacionaria |

|

|

Mandrinado con herramienta rotativa |

|

|

Fresado, interpolación helicoidal |

|

Teoría del mandrinado

Definición de parámetros

- n = velocidad del husillo (rpm)

- ap = profundidad del corte (mm)

- vc = velocidad de corte (m/min)

- fn = avance por revolución (mm/rev)

- vf = velocidad de avance (mm/min)

- fz = avance por diente (mm)

Teoría del mandrinado

Cálculo del consumo de potencia Pc (kW) y del par Mc (Nm)

- n = velocidad del husillo (rpm)

- vc = velocidad de corte (m/min)

- fn = avance por revolución (mm/rev)

- Dc = diámetro de la broca (mm)

- kc = esfuerzo de corte específico (N/mm2)

- Pc = consumo de potencia (kW)

- Mc = par (Nm)

Teoría y definción del mandrinadoparte 2

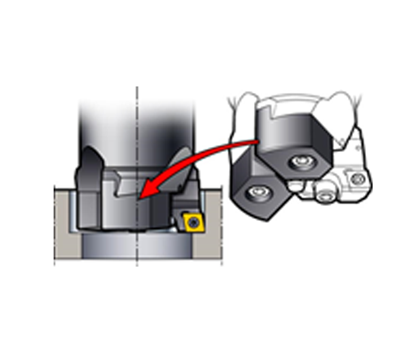

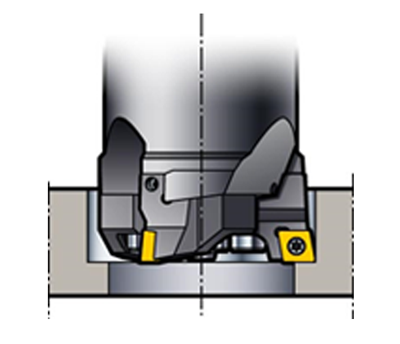

Selección de herramientas para mandrinado de desbaste

Descripción general de la aplicación

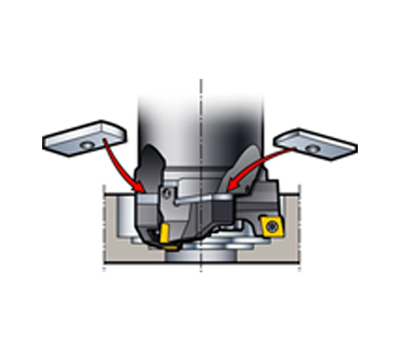

- Herramienta para mandrinado de desbaste pesado con dos plaquitas.

- Herramienta para mandrinado de desbaste con dos plaquitas.

- Herramienta para mandrinado de desbaste con una plaquita.

- Herramienta para mandrinado de desbaste con tres plaquitas.

- Herramienta de mandrinado de desbaste con adaptador antivibratorio.

Herramientas para mandrinado de desbaste

Selección de herramientas y rango de diámetro de mandrinado

Selección de herramientas para desbaste

Mandrinado de filo único

Mandrinado de filos múltiples

Mandrinado escalonado

Todas las herramientas de mandrinado de desbaste se puede pedir y montar a medida del tipo de método de desbaste seleccionado.

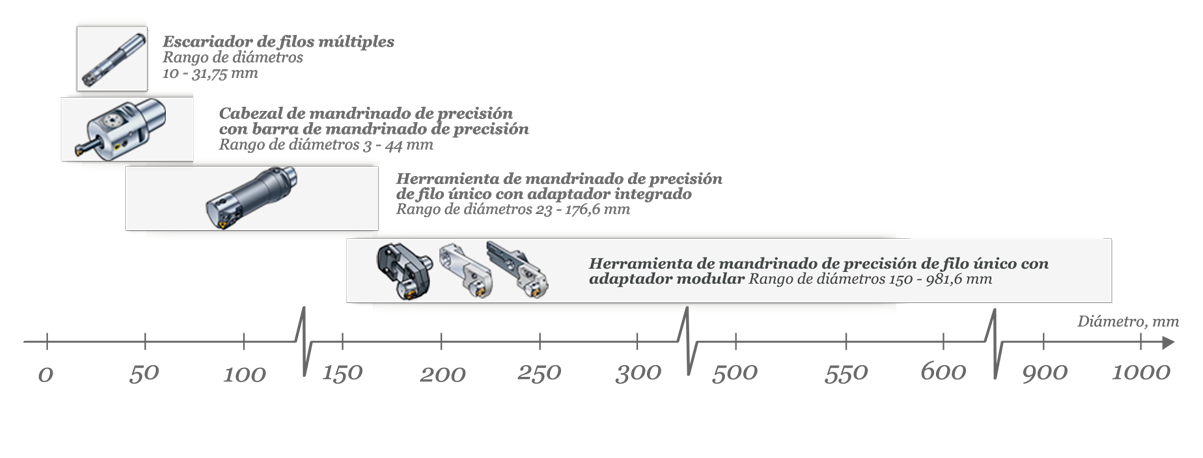

Selección de herramientas para mandrinado de acabado

Descripción general de la aplicación

- Herramienta de mandrinado de precisión de filo único con adaptador amortiguado.

- Herramienta de mandrinado de precisión de filo único con adaptador modular.

- Herramienta de mandrinado de precisión de filo único.

- Escariador de filos múltiples.

- Cabezal de mandrinado de precisión con barra de mandrinado de precisión.

Herramientas para mandrinado de acabado

Selección de herramientas y rango de diámetro de mandrinado

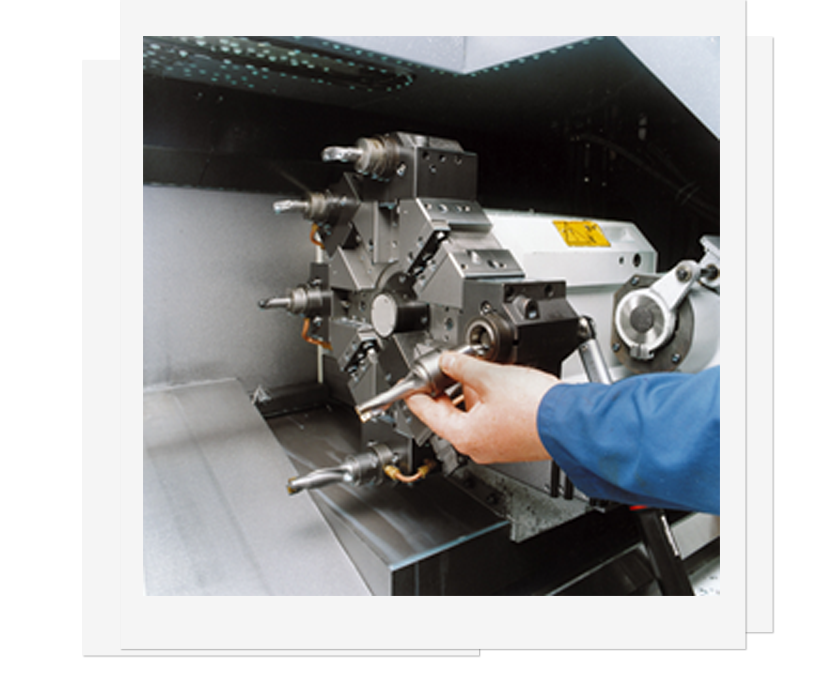

Sistema de portaherramientas

Sistema portaherramientas

- La conexión del portaherramientas con la máquina juega un papel muy importante en el proceso de corte.

- La estabilidad, el tiempo de cambio de herramienta, la precisión, flexibilidad, manejo y almacenamiento son de vital importancia para unos buenos resultados en el mecanizado.

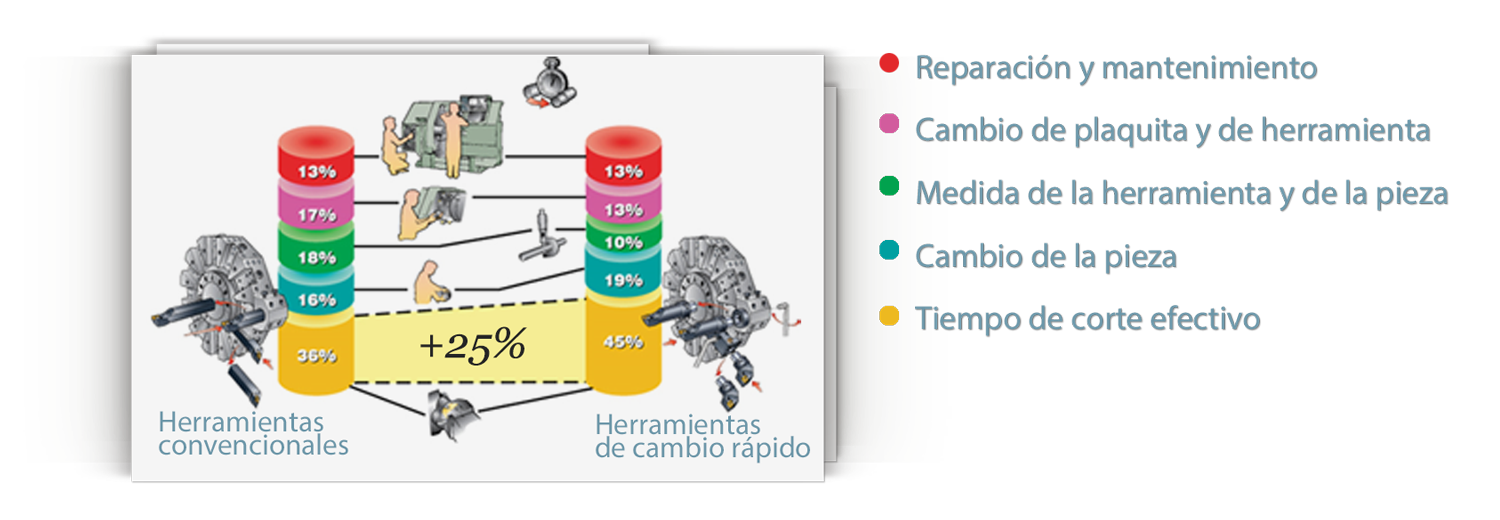

- En comparación con las herramientas de mango convencional, un sistema de cambio rápido permite aumentar el tiempo efectivo de corte en un 25%.

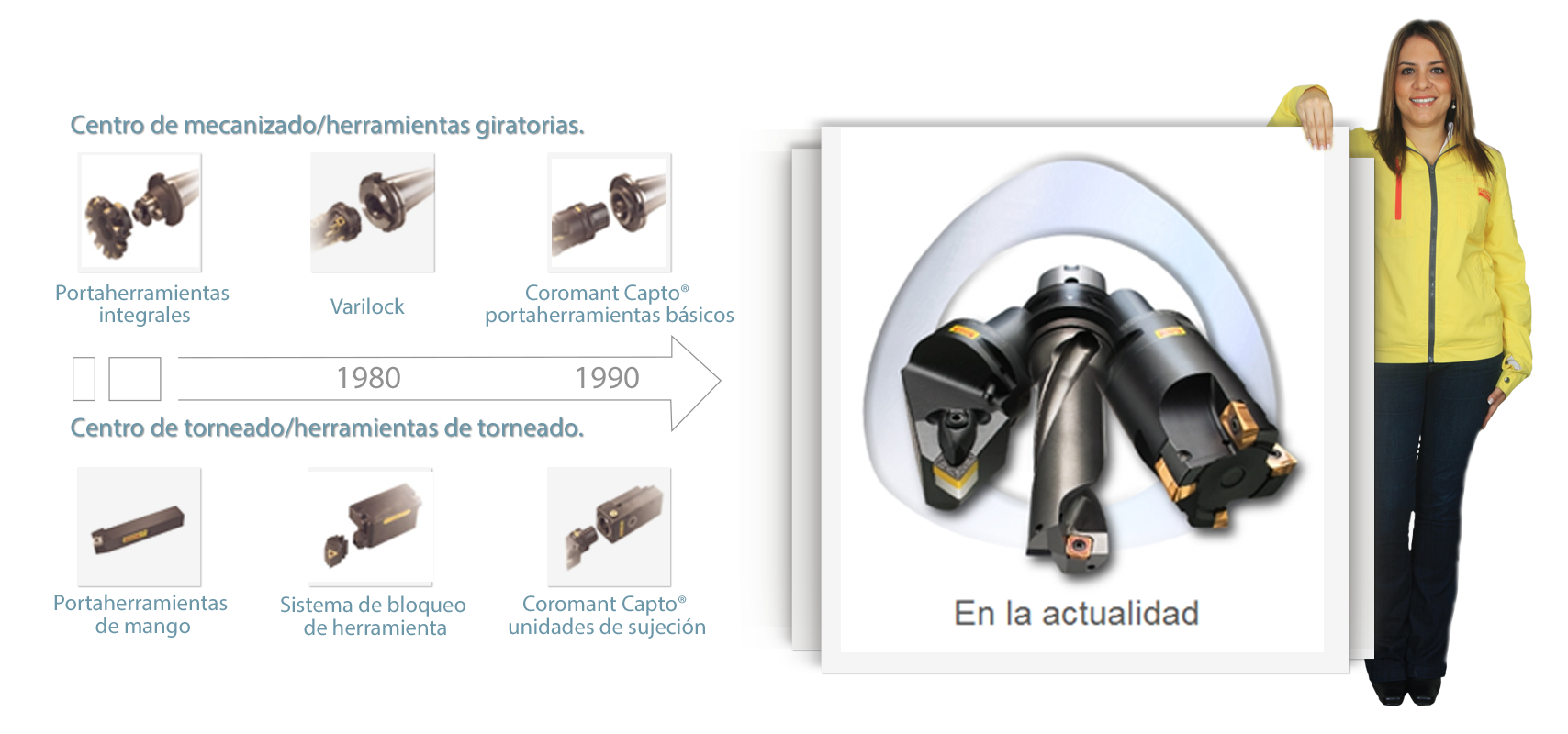

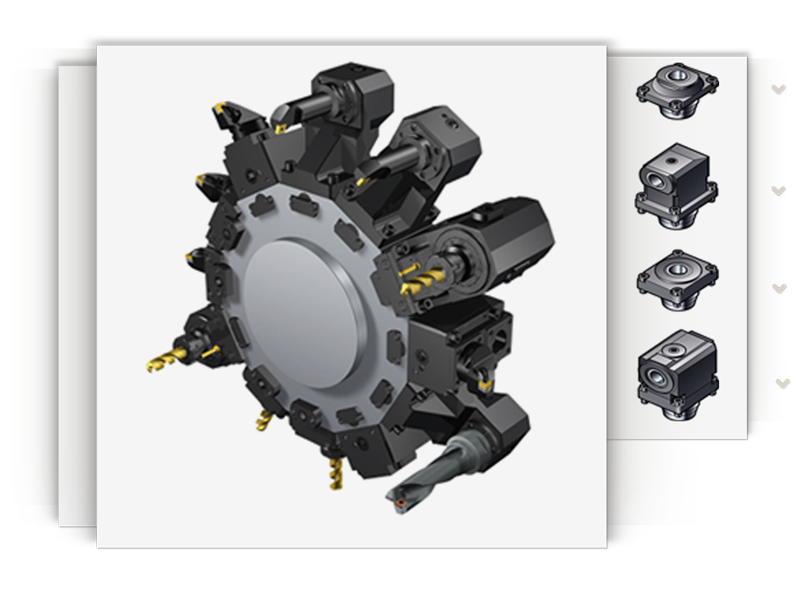

Los sistemas portaherramientas en la actualidad

- Las herramientas han evolucionado por necesidad hacia nuevos tipos de estándares de fabricación de máquinas.

- En estas herramientas se ha seguido generalmente el diseño de adaptador de husillo de las máquinas multitarea, sin ningún control de estandarización.

- En la actualidad existen más de 35 tipos de adaptador de husillo para máquina, con un número similar de opciones de equipamiento de herramienta compatibles.

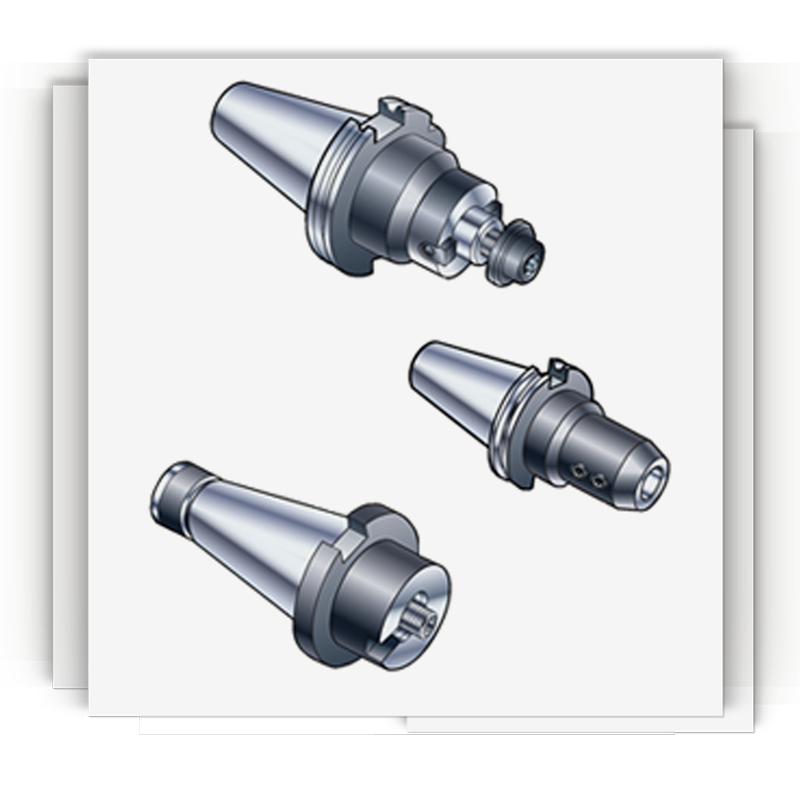

Historia de los conos de máquina

- Este tipo de cono se introdujo hace 40 años.

- El cono es la pieza central de la mayor parte de los husillos de máquina herramienta, gracias a que ofrece un contacto seguro y estabilidad.

- Aún hoy día sigue siendo popular en diversos tamaños, en conos 7/24, aunque no es una solución de herramienta modular.

Sistema de cambio rápido

- Hoy día existe en el mercado una oferta creciente de sistemas de cambio rápido y herramienta modular.

- Desgraciadamente, estos sistemas no son intercambiables entre sí y además tienen una flexibilidad muy limitada en cuanto a uso en centros de mecanizado y en tornos CNC.

- Algunos de estos sistemas no son aptos para mecanizado multitarea.

Coromant Capto®

Historia del sistema Coromant Capto®

Reduzca el tiempo de inactividad de sus máquinas

Únicamente se emplea en el corte de metal el 36% del tiempo de máquina

Las herramientas de cambio rápido hacen posible un aumento de productividad del 25%

Sistemas modulares y herramientas de cambio rápido

Sistema Coromant Capto®

Un único sistema. Una única solución para todo su taller.

Ventajas de las herramientas de cambio rápido

- Las máquinas requieren frecuentes cambios de configuración.

- Es necesario efectuar cortes de medida de prueba para ajustar los tamaños.

- El mecanizado se efectúa con altos datos de corte y una duración relativamente corta de la herramienta.

- Un solo operario se ocupa de más de una máquina.

Reduzca al mínimo el inventario de portaherramientas

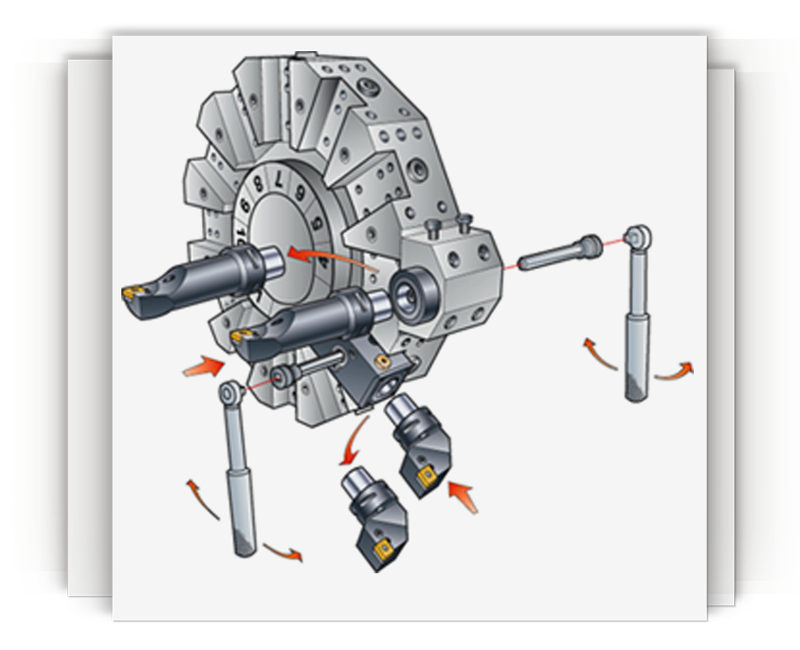

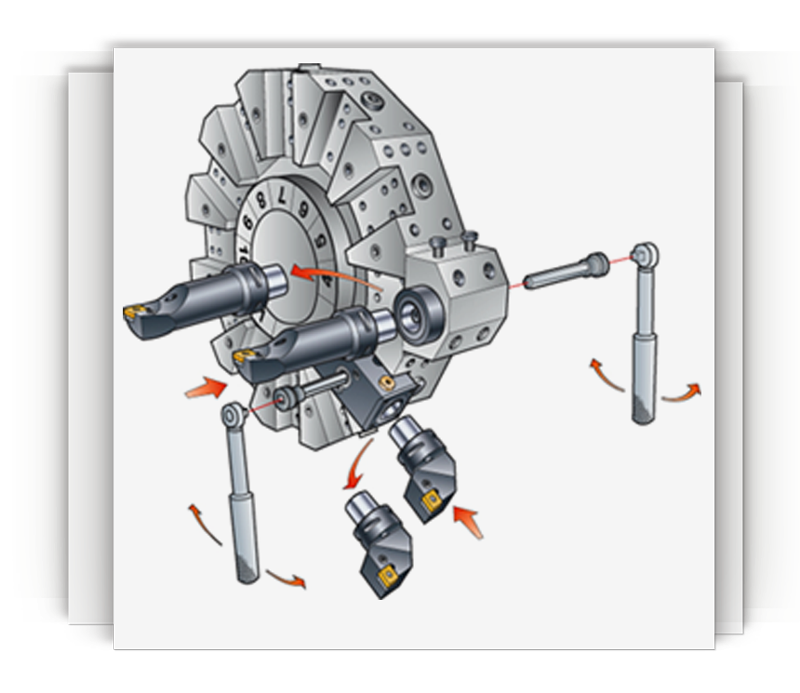

Herramientas de cambio rápido para centros de torneado

- Un sistema de cambio rápido ofrece:

- Cambio de herramienta rápido y eficaz.

- Cambio de las plaquitas fuera de la máquina.

- Posibilidad de preajuste.

- Es el sistema más barato para:

- Fabricación en lotes pequeños, tiempos de configuración cortos.

- Operaciones con frecuentes cambios de plaquita.

- Menos de 180° de giro para bloquear y desbloquear.

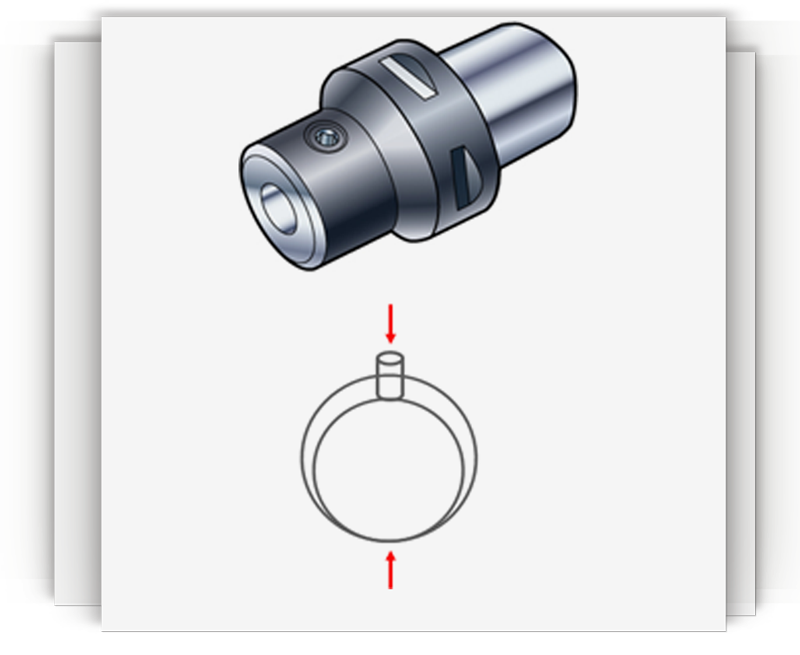

Unidades de sujeción adaptadas a la máquina

Coromant Disc Interface (CDI)

- Unidad de sujeción recta

- Unidad de sujeción angular

- Unidad de broca/fresa recta

- Unidad de broca/fresa angular

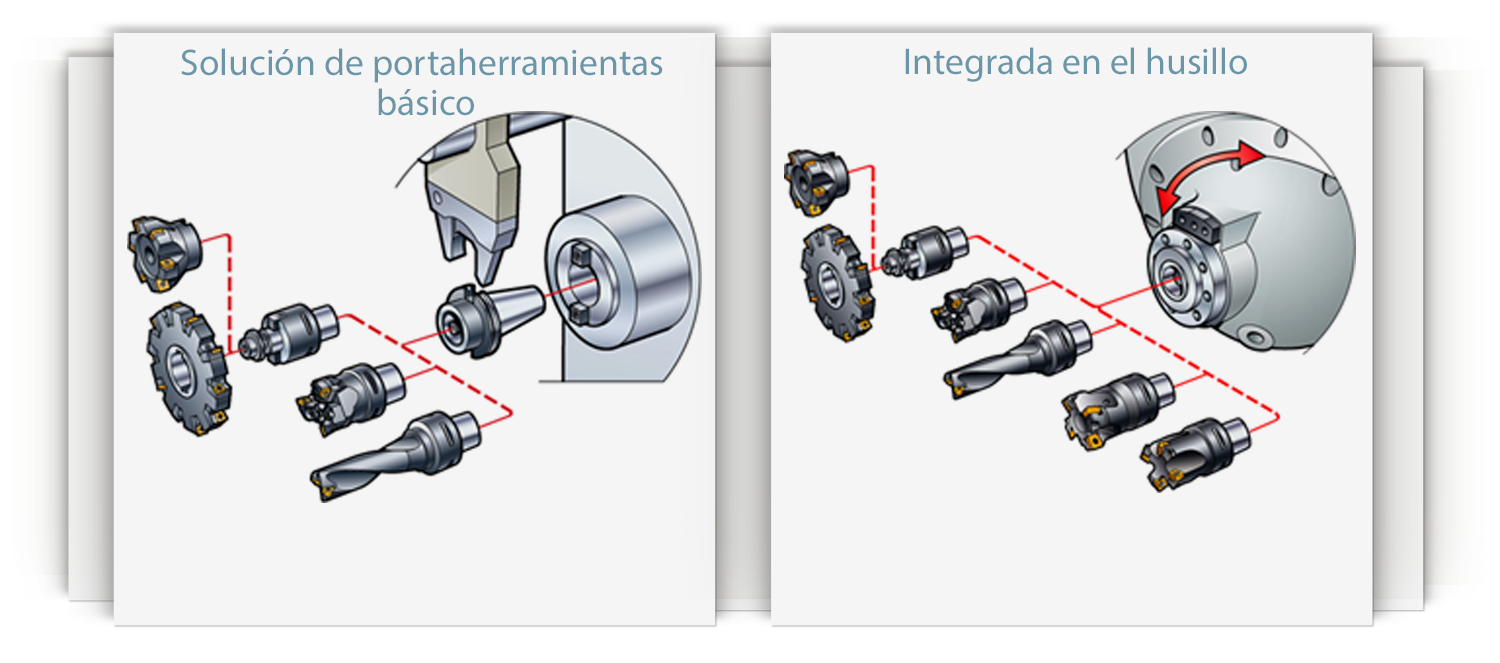

Herramienta modular para centros de mecanizado

Directamente integrada en el husillo o montada con portaherramientas básico

Gama de portaherramientas de uso corriente

Fresadoras, centros de mecanizado y máquinas multitarea

Portaherramientas básicos

Adaptadores parte 1

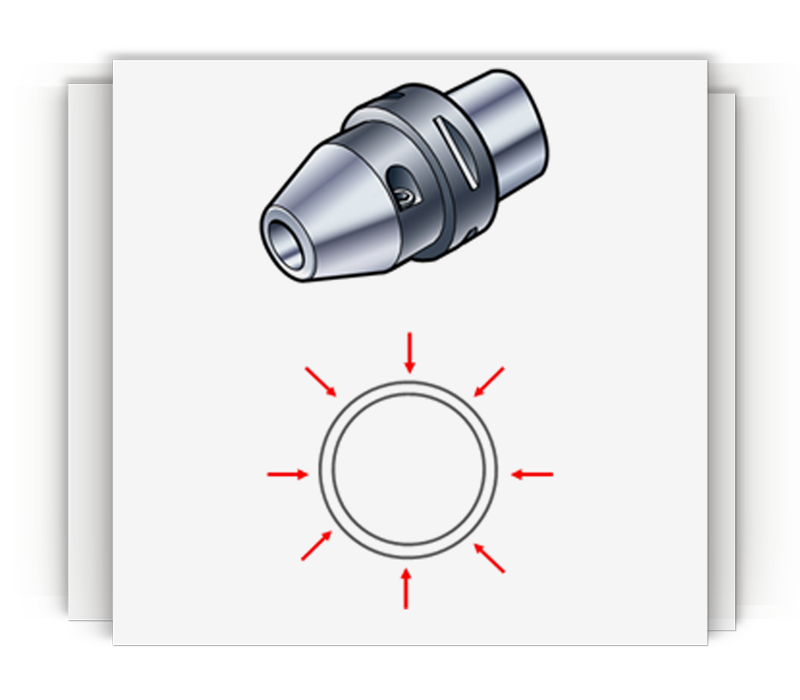

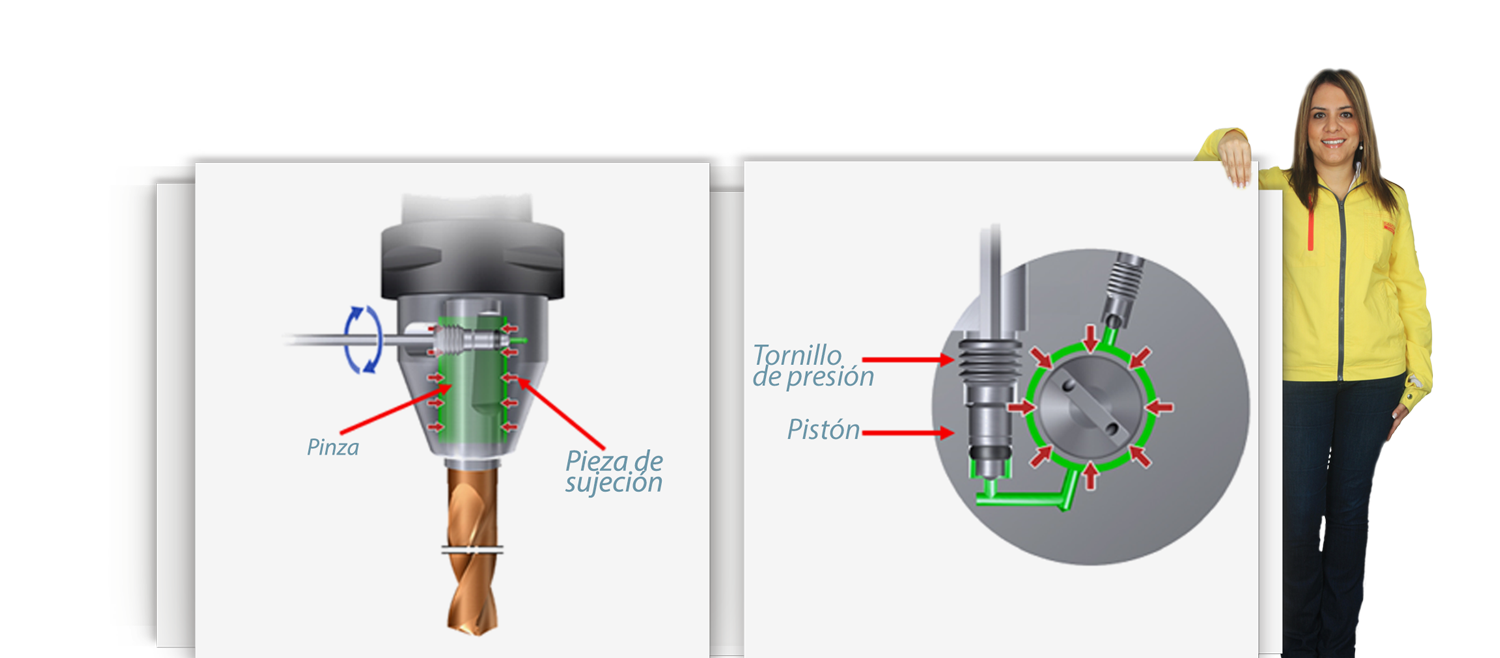

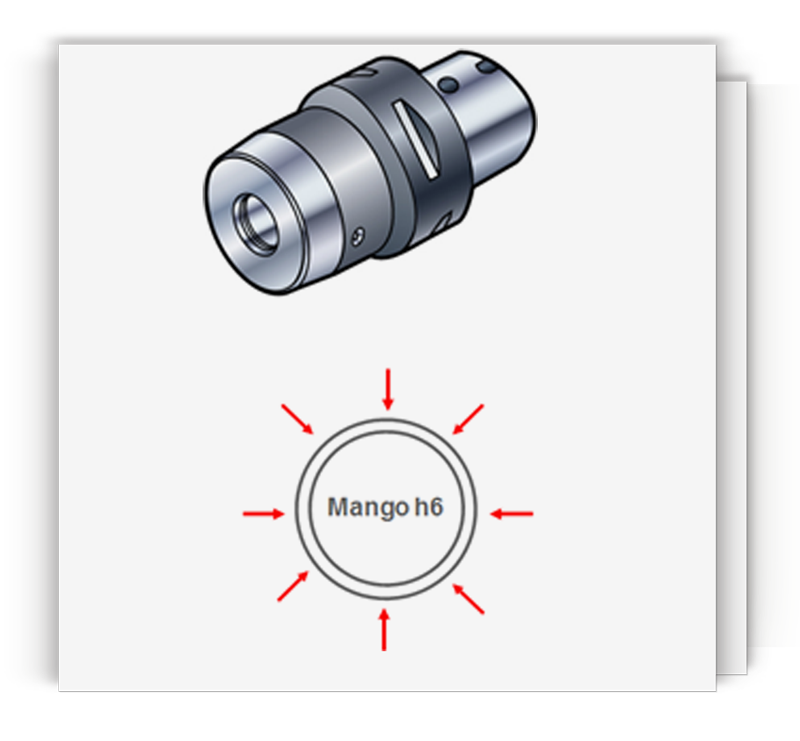

Pueden ser mecánicos, hidromecánicos e hidráulicos, sirven para la sujeción de fresas de mango y brocas.

Selección de mandriles y adaptadores

| Clasificación | Tipo | Tipo de mandril / adaptador | Zona de sujeción | Fuerza de sujeción | Descentrado | Equilibrio | |

|---|---|---|---|---|---|---|---|

| 1 |  |

Mandriles hidromecánicos |  |

+++ | +++ | .+++ | Equilibrio mediante ensayo giratorio |

| 2 |  |

Mandriles hidráulicos |  |

+++ | ++ | .+++ | Equilibrio mediante ensayo giratorio |

| 3 |  |

Adaptador de ajuste por contracción |  |

+++ | ++ | .+++ | Equilibrio por diseño (C4-C5) |

| 4 |  |

Adaptador portapinzas tipo ER |  |

+ | + | + | Equilibrio por diseño (C3-C5) |

| 5 |  |

Portaherramientas Weldon para fresa de espiga, tipo tornillo |  |

+++ | +++ | + | Equilibrio por diseño (C4-C5) |

| 6 |  |

Adaptador de broca tipo tornillo |  |

+++ | +++ | + | No |

Adaptador portapinzas hidráulicos de gran precisión

- Elevada fuerza de sujeción.

- Gran surtido de pinzas.

- Gran precisión, desviación máxima 6 µm a 3xD.

- Gran surtido de herramientas.

- Para taladrado y fresado de acabado.

- Rápido cambio de herramienta.

- Si no se utilizan adecuadamente, se puede dañar la membrana hidráulica.

- Se puede utilizar cualquier tipo de mango, pero se recomiendan las herramientas de corte de mango integral redondo.

Portapinzas hidráulicos

Portapinzas hidráulicos

- Elevada fuerza de sujeción.

- Gran surtido de pinzas.

- Se puede utilizar con cualquier tipo de mango.

- Gran precisión, desviación máxima 6 µm a 3xD.

- Tiempo de cambio de herramienta medio.

- Inversión mínima en comparación con el ajuste por contracción.

- Más fiable que los portapinzas o que el ajuste por contracción.

- Se puede utilizar cualquier tipo de mango, pero se recomiendan las herramientas de corte de mango integral redondo.

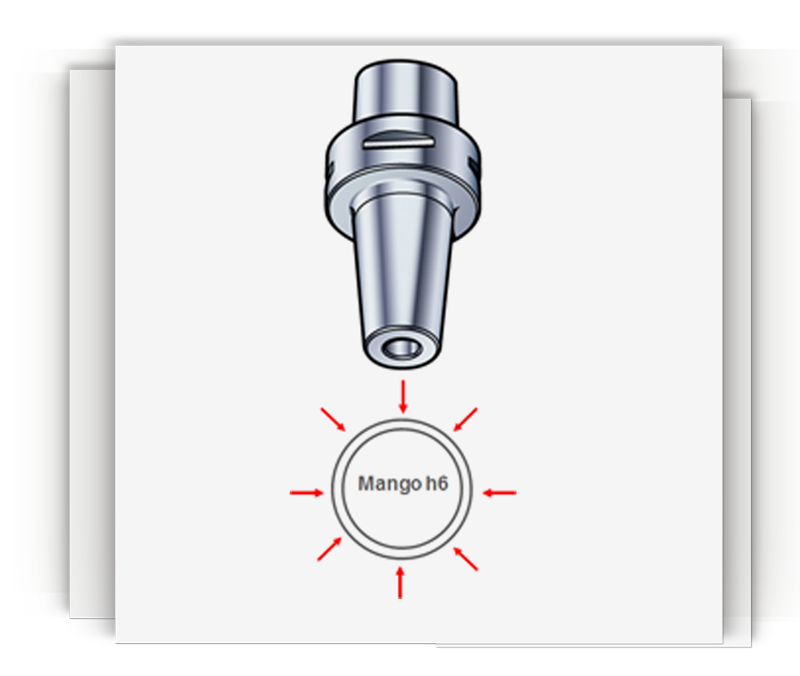

Adaptador de ajuste por contracción

- Reducida capacidad de apertura.

- Elevada fuerza de sujeción para pequeños diámetros, baja fuerza de sujeción para grandes diámetros.

- Sin pinzas.

- Se pueden adelgazar las herramientas.

- Alta precisión, baja desviación.

- Sistemas de calentamiento caros.

- Largo tiempo de cambio de herramienta.

- Gran inversión en herramientas y maquinaria.

- Poca duración en la herramienta.

- Sólo sirve para sujetar herramientas de corte con mango integral redondo.

Adaptadores parte 2

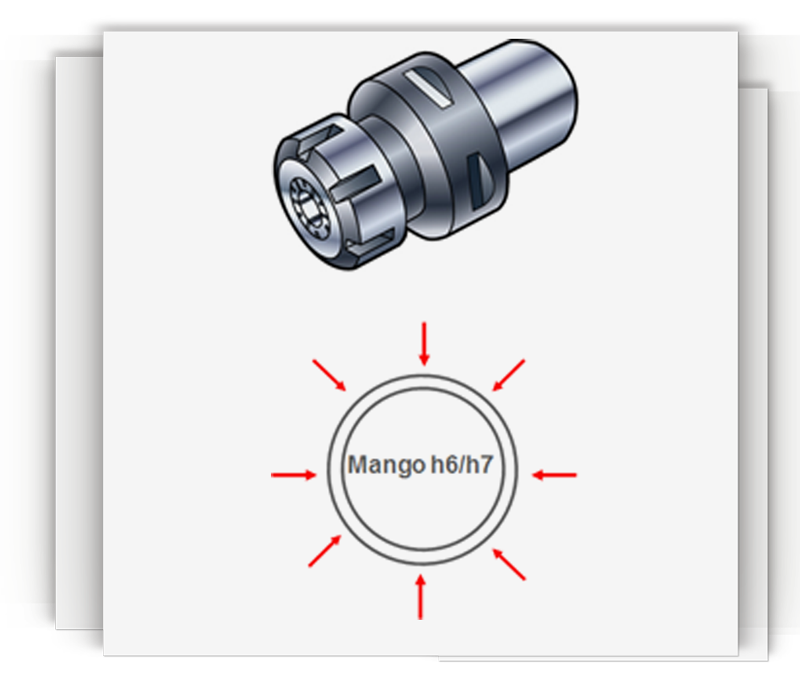

Adaptador portapinzas tipo ER

- Amplio rango de apertura.

- Gracias a ello, se pueden usar mangos de tolerancia h6 o h7.

- Presión de sujeción de baja a media.

- Sistema de sujeción de uso general.

- Gran surtido de pinzas.

- Estándar del sector.

Adaptador para mango Weldon

- Adaptador de tipo tornillo para brocas, y fresas, mandrinadoras.

- Buena herramienta de uso general.

- Limitada zona de sujeción, normalmente inferior al 10%.

- Descentrado habitual de alrededor de 40 μm en la superficie del adaptador.

- Puede ocasionar problemas de vibración.

Adaptador Weldon para fresa de mango

- Portaherramientas de tipo tornillo.

- Buena herramienta de uso general.

- Limitada zona de sujeción, normalmente inferior al 10%.

- Descentrado habitual de alrededor de 40 μm en la superficie del adaptador.

- Puede ocasionar problemas de vibración.

- Solución de sujeción de bajo costo.

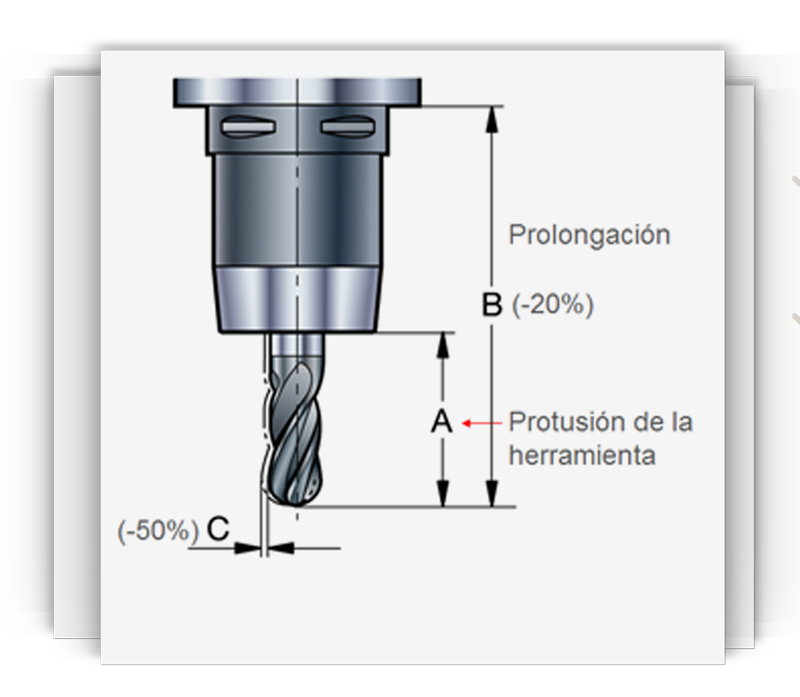

Intente reducir al mínimo la extensión

- Es importante mantener una extensión tan corta como sea posible para conseguir una mayor estabilidad y reducir la flexión.

- Una pequeña reducción de la extensión, por ejemplo un 20%, puede provocar una importante reducción de la flexión (50%).

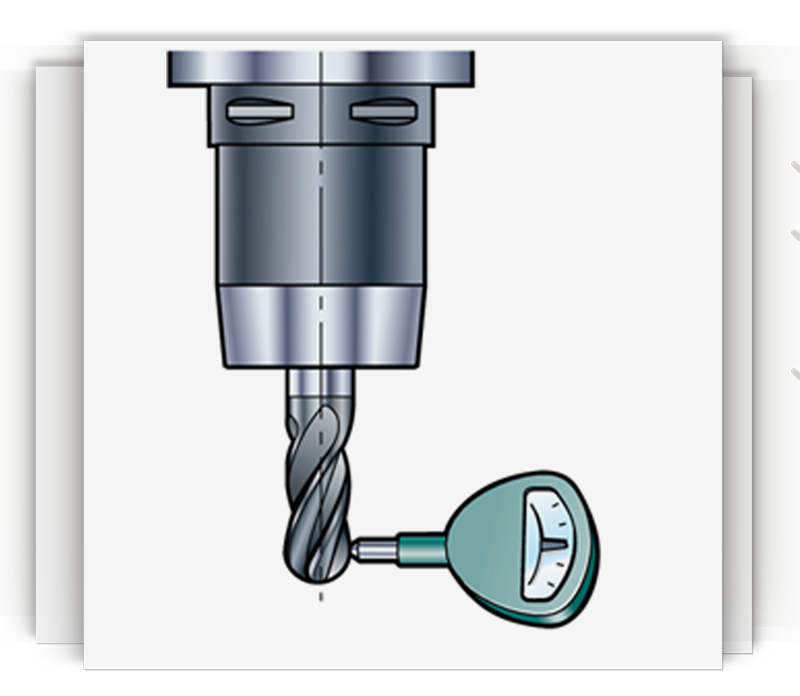

Influencia del descentrado en la duración de la herramienta

- El descentrado debe ser < 0,005 mm

- Cada 0,01 mm de descentrado puede producir hasta un 50% de acortamiento de la vida útil de la herramienta.

- Este factor resulta más crítico a medida que el diámetro de la herramienta disminuye.